Finale Inbetriebsetzungsarbeiten am höchstgelegenen neuen Kleinkraftwerk in Tirol

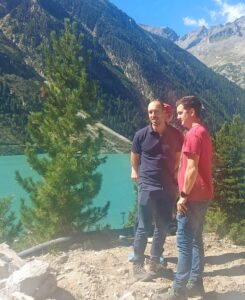

Bild: © zek

Bis zuletzt war es ein Rennen gegen die Zeit. Erst kurz vor Wintereinbruch gelang es dem Kraftwerksteam von VERBUND Mitte November dieses Jahres, die finalen Inbetriebsetzungsarbeiten für das neue, auf rund 1.800 m Seehöhe gelegene Kraftwerk Spiegelwald im Tiroler Zillertal abzuschließen. Das Kraftwerk, das sich das Wasser aus der oberen Zemmbach-Überleitung in den Schlegeisspeicher zunutze macht, liefert im Regeljahr rund 10,5 GWh sauberen Strom. Obwohl es sich von seiner Leistungskapazität „nur“ um ein Kleinwasserkraftwerk handelt, weist es in vielerlei Hinsicht Charakteristika eines Großprojektes auf.

© AFRY

Sie ist Österreichs Energiezentrum der Superlative: die Kraftwerksgruppe Zemm-Ziller im Tiroler Zillertal. Sie besteht im Wesentlichen aus zwei Oberstufen, zum einen dem Pumpspeicherkraftwerk Roßhag mit dem Speicher Schlegeis und zum anderen dem Pumpspeicherkraftwerk Häusling mit dem Speicher Zillergründl, der Hauptstufe und dem Herzstück: dem Speicherkraftwerk Mayrhofen mit dem Speicher Stillup. Zusammen mit den Kraftwerken Gerlos 1 und 2, Gunggl, Bösdornau, Tuxbach und dem KW Häusling weist die Kraftwerksgruppe Zemm-Ziller eine installierte Turbinenleistung von 1.260 MW und eine Pumpleistung von rund 694 MW auf. Somit verfügt der Kraftwerkskomplex, der von der Verbund Hydro Power GmbH (ehemalige Tauernkraftwerke AG) betrieben wird, über eine Leistungsspanne von über 1.900 MW – und gilt daher als eine der leistungsstärksten Speicherkraftwerksgruppen Österreichs.

© VERBUND

Längste Staumauer von Verbund

Mit dem Bau der Sperre am Schlegeisspeicher begannen die Tauernkraftwerke AG im Jahr 1965. Seine Fertigstellung erreichte das ge- waltige Bauwerk mit dem Vollaufstau im Jahr 1973. Realisiert wurde das Bauwerk als doppeltgekrümmte Bogensperre, deren Kronenlänge 725 m beträgt. Damit handelt es sich um die längste Staumauer des Verbund. Ein ausgeklügeltes System aus circa 700 Messstellen dient der permanenten Überwachung des Bauwerks, das ein Speichervolumen von 126,5 Mio. m3 ermöglicht. Das Wasser aus dem Schlegeisspeicher fließt über einen 8,6 km langen Stollen dem Kraftwerk Roßhag zu, wo vier Francisturbinen mit Radialpumpen mit einer Leistung von insgesamt 230 MW installiert sind. Bekannt ist der Schlegeisspeicher seit einigen Jahren auch bei Sport- und Hobbykletterern. 2016 wurde hier einer der ersten Klettersteige an einer Staumauer realisiert, der eine Länge von ca. 200 m und zwei unterschiedliche Schwierigkeitsgrade aufweist. Zum Schlegeisspeicher führt heute eine vergleichsweise gut ausgebaute Mautstraße, die durch teils ampelgeregelte, einspurige Tunnels führt. Sie ist aufgrund der Höhenlage für den konventionellen Verkehr nur von Mitte Mai bis Ende Oktober befahrbar. Das bedeutet einen hohen logistischen Aufwand für jedes Bauprojekt, das im Bereich des Schlegeisspeichers auf rund 1.800 m situiert ist. Auch für das neue Kraftwerk Spiegelwald ergaben sich daraus einige Herausforderungen.

© VERBUND

Analyse der Geologie im Vorfeld

„Angedacht und auch geplant wurde das Kraftwerk Spiegelwald im Prinzip schon vor rund zehn Jahren, allerdings kam es immer wieder zu Umplanungen, die den Baubeginn verzögert haben“, erklärt Ing. Manfred Kanduth, Gesamtprojektleiter des Kraftwerksprojekts von Verbund. Er verweist auf die erschwerte Zugänglichkeit im Baustellenbereich, die eine optimierte Abstimmung zwischen den einzelnen Baulosen erforderlich machte und die extrem kurze Bausaison im hochalpinen Gelände. Nach den abgeschlossenen Planungen und den behördlichen Genehmigungen konnte 2021 schließlich mit den ersten vorbereitenden Arbeiten begonnen werden. Im Sinne optimaler Sicherheitsbedingungen wurden bereits vor Baubeginn die geologischen Daten im Gelände mittels Erkundungsbohrungen und Baggerschürfen sowie aus Proben, die im Labor analysiert wurden, erhoben. Zu diesem Zweck wurde die AFRY Austria GmbH von der Verbund Hydro Power GmbH mit der geologisch-geotechnischen Betreuung des Projektes beauftragt. Die gesammelten geologischen Daten, wie z.B. die Kennwerte der anstehenden Gesteine, bildeten eine wichtige Grundlage für die Planung des Bauwerkes. Während der Bauarbeiten oblag dem Team von AFRY die Aufgabe, die von der Planung vorgegebenen Maßnahmen auf der Baustelle umzusetzen und gegebenenfalls an die Gegebenheiten anzupassen. Dem kam vor allem bei der Sicherung der Baugruben zentrale Bedeutung zu. Zudem wurden die geologischen Verhältnisse der Baugruben dokumentiert und mit der Prognose abge- glichen. Des Weiteren stand und steht die geologisch-geotechnische Baubegleitung dem Bauherrn bezüglich Injektionsmaßnahmen bzw. bei Änderungen in der Bauausführung jederzeit beratend zur Seite.

Obere Zemm-Überleitung ermöglicht Kraftwerk

Die hydraulische Grundlage, die das Kraftwerk Spiegelwald ermöglicht, ist der Zemmbach – oder kurz die Zemm genannt. Dabei handelt es sich um einen Hochgebirgsbach, der unterhalb der bekannten Berliner Hütte gefasst und dessen Wasser über einen rund 6 Kilometer langen Stollen durch den Berg zum Schlegeisspeicher geleitet wird. Mit einer durchschnittlichen Jahresfracht von ca. 60 Mio. m3 gilt das Wasser der Zemm als eine wichtige Zulaufquelle für den Schlegeisspeicher. Dass es auf seinem Weg, auf dem es eine Fallhöhe von rund 80 m überwindet, bislang hydroelektrisch völlig ungenützt geblieben war, sollte sich mit dem neuen Kraftwerk ändern. Für das Kraftwerksprojekt bedeutete das, dass Wasserfassung und Triebwasserweg zwar im Wesentlichen bereits vorhanden waren, aber dennoch eine Druckrohrleitung und ein Maschinenhaus mit Unterwasserbecken zu errichten waren – und zudem eine höchst anspruchsvolle Energieableitung. „Beim Kraftwerk Spiegelwald sprechen wir zwar von einem Kleinwasserkraftwerk, aber was den Aufwand und die logistischen Planungen anbelangt, braucht man kaum Vergleiche mit Großwasserkraftprojekten scheuen. Hier konnte die Porr Bau GmbH federführend ihre Fachkompetenz im Kraftwerksbau auch im hochalpinen Gelände beweisen. Abgesehen von den umfangreichen Sicherheitsvorkehrungen stellten uns Beschränkungen hinsichtlich Witterung, Zufahrtsmöglichkeiten oder Gerätschaften regelmäßig vor enorme Herausforderungen. Gerade wenn man an große Betonagen denkt, galt es immer wieder Abstimmung mit der touristischen Nutzung der Mautstraße zu finden: Schließlich können Betonarbeiten nur dann erfolgreich durchgeführt werden, wenn es keine langen Wartezeiten für die Betonfahrzeuge gibt. Und aufgrund der Höhenlage ist Bauen nur von Juni bis Ende Oktober möglich“, erläutert Kanduth die schwierigen Rahmenbedingungen.

© VERBUND

Freispiegelstollen wird zum Druckstollen

Für die Erstellung des Kraftabstiegs musste vor allem der bestehende Freispiegelstollen in einen Druckstollen verwandelt werden. „Zu diesem Zweck wurde eine Dichte Betonplombe gesetzt, die wie ein Pfropfen den Druckstollen an unserem Festpunkt 1 verschließt. Damit ist er druckdicht“, erklärt Dipl.-Ing. Andreas Prackwieser von Verbund, Projektleiter für den Bereich Maschinen- und Stahlwasserbau. An die Plombe, die mit einem Stahlkonus und einem eigenen Mannloch ausgeführt wurde, schließt dann eine rund 65 m lange, mittels Spannbügel und Tellerfederklemmsystem auf Rohrsätteln aufgeständerte Druckrohrleitung aus GFK DN1400 – geliefert von ETERTEC/JSW Handelsvertretung – an, die das Triebwasser bis zum Stollenausgang führt. Am Stollenportal wurde ein speziell gefer- tigtes Hosenrohr eingesetzt, das eine Teilung des Triebwasserstrangs ermöglicht: Je nach Regelung und Bedarf ermöglicht das Hosenrohr eine Ausleitung des Wassers hin zu einem Ringkolbenschieber, der auf Höhe des Stollenausgangs das Wasser direkt in den Schlegeisspeicher entlässt, oder führt es weiter in die von hier an unterirdisch verlegte Gussrohrleitung bis zum Maschinenhaus rund 40 Meter tiefer. „Das Hosenrohr ist ein recht komplexes, in sich verwundenes Stahlbauteil, das wir selbst entworfen und konstruiert haben. Gefertigt wurde es von einem slowenischen Stahlbauer. Sowohl Transport als auch Einbau gestalteten sich aufwändig. Es wurde vorab in zwei Teile zerlegt und erst vor Ort wieder zusammengebaut“, erzählt Andreas Prackwieser. Der finale Abschnitt der Druckrohrleitung wurde mittels betonausgekleideten Gussrohren DN1200 vom Fabrikat Saint-Gobain / PAM hergestellt, die im oberen Bereich über 40 m horizontal und danach über 50 m zum Kraftwerk hin unterirdisch verlegt wurden. Am Eingang zum Krafthaus erfolgt der Übergang auf ein optimiertes Einlaufrohr in Stahlbauweise. Im Maschinenhaus selbst sitzt im Anschluss die Absperrklappe DN1200, auf welche die Turbinenspirale folgt. Über ein Ellbogensaugrohr gelangt das abgearbeitete Wasser schließlich ins Unterwasserbecken, von wo aus es über eine kurze GFK-Leitung DN1800 zurück zum Fuße des Wasserfalls geleitet wird. Für die Verlegung der Guss-Rohrleitung sorgte die gerade im Hochgebirgsbau und Spezialtiefbau renommierte HTB Bau von der Niederlassung Fusch a. d. Großglocknerstraße, die dabei mit einem Steilgelände mit Neigungen bis zu 84 Prozent konfrontiert war. Im Zuge der Rohrleitungsverfüllung mussten Holzkrainerwände im steilen Gelände verbaut werden, um ein Abrutschen und Ausspülen des wieder verfüllten Materials zu verhindern. Neben der Rohrverlegung zeichnete HTB Bau auch für Erdbauarbeiten und Felsabtrag, sowie die Baugrubensicherung und den Steinschlagschutz verantwortlich. Dass sämtliche Komponenten des Kraftabstiegs professionell hergestellt wurden, bewies letztlich die Druckprobe Anfang Oktober, die auf Anhieb erfolgreich verlief.

Energieableitung via Seekabel

Ein außergewöhnliches Kapitel des Kraftwerksprojekts umfasste der Bereich Energieableitung, die im Grunde nur über den Weg durch den Stauraum des Schlegeisspeichers möglich war. Aus diesem Grund brauchte es ein Seekabel und eine entsprechend aufwändige Verlegung, wie Ing. Horst Rass, Projektleiter für Elektro- und Leittechnik bei VERBUND, bestätigt: „Wir mussten dafür ein Spezialkabel bei den bayerischen Kabelwerken kaufen, das mit einer Stahlarmierung zum Schutz vor Steinschlag versehen ist. Die Herausforderungen begannen allerdings bereits mit der Anlieferung, da wir im Zufahrtsstollen eine Durchgangshöhe von 3,70 m haben und die Kabeltrommeln am Anhänger wirklich nur ganz knapp durchpassten. Hinzu kam das Handling mit den Trommeln, die bei Kabelteillängen von 1.000 m und einem Querschnitt von 120 mm2 immerhin ein Gewicht von 5,5 Tonnen aufweisen.“ Um das 3,75 km lange Seekabel verlegen zu können, wurde der Schlegeisspeicher wirtschaftlich so abgefahren, dass eine Niederwasserphase die Arbeiten ermöglichte. Zu diesem Zweck wurde mittels Spezialgeräte eine Kabelkünette in den Stauraum geschlitzt, das Kabel auf ein Sandbett gelegt und die Künette verschlossen.

Mure verursacht Kabelschaden

Doch dann kam der 28. August dieses Jahres, und die Sorgenfalten bei den Verantwortlichen wurden schlagartig tiefer: Starkregen führte zur Unterspülung, und eine Mure sorgte in weiterer Folge dafür, dass das Kabel an einer Stelle abriss. „Die Suche nach passenden Reparaturmuffen gestaltete sich schwierig. Und noch schwieriger war dann die Reparatur selbst, weil der betroffene Bereich rund 80 m unter Wasser war“, erzählt Horst Rass. Doch das Unterfangen gelang. Beim gesamten Team war die Erleichterung groß, als bei den ersten Inbetriebsetzungsversuchen der Trafo auf Anhieb brummte. Das Hochwasser und die Mure Ende August schädigten dabei nicht nur das Unterwasserkabel. Auch der Ölabscheider neben dem Ausgleichsbecken – direkt unterhalb des Maschinenhauses – wurde in Mitleidenschaft gezogen und die Zufahrtsstraße verlegt. „In beiden Fällen hatten wir allerdings Glück. Der Ölabscheider wurde zwar unterspült, blieb aber dank unserer massiven Steinschlichtung unbeschadet stehen“, erzählt Manfred Kanduth. „Und was die Zufahrtsstraße angeht, so fielen die Aufräumarbeiten gerade in einen zeitlich sehr günstigen Bauabschnitt, in dem kaum Betrieb herrschte, sodass wir auch ganz wenig Zeit verloren haben.“

© zek

Stollen fungiert als Speicher

Vor wenigen Wochen wurde schließlich mit der Befüllung des Stollens begonnen. Dabei zeigte sich erneut eine seiner positiven Qualitäten, von der man durch die geologischen Untersuchungen im Vorfeld bereits wusste: Der Stollen verliert weniger Wasser durch etwaige Leckagen oder Klüfte als er durch zufließendes Bergwasser gewinnt. „Das ist insofern von hoher Relevanz, als der Druckstollen neben seiner Effizienzfunktion durch die Fallhöhensicherung auch noch die Funktion des Speichers erfüllt. Konkret bietet er mit seiner Länge von rund 6 km ein Speichervolumen von ungefähr 40.000 m3, wodurch er wie ein kleiner Tagesspeicher betrieben werden kann“, erklärt Andreas Prackwieser und sein Kollege Horst Rass führt ergänzend weiter aus: „Gerade im Winter bei wenig Wasser kann die Anlage im intermittierenden Betrieb gefahren werden. Das sieht dann so aus, dass der Stollen befüllt wird und dieser dann unter Volllast in circa zwei Stunden von der Turbine abgearbeitet wird.“ Im umgekehrten Fall, wenn mehr Wasser anfällt, als die Turbine schlucken kann, tritt der Ringkolbenschieber in Aktion: Das überschüssige Wasser wird in diesem Fall direkt in den Schlegeisspeicher geführt. Somit erfüllt der Ringkolbenschieber eine doppelte Funktion: Einmal eben bei zu hohen Zuflüssen im Parallelbetrieb zur Turbine und als reiner Bypass bei einem eventuellen Lastabwurf der Turbine. „Das oberste Ziel für uns bleibt, dass das eingezogene Wasser aus der oberen Zemm in den Speicher gelangt. Schließlich erfolgt ja über die Anlagen Roßhag und die Hauptstufe Mayrhofen eine hydroelektrische Abarbeitung über weitere circa 1.000 m Fallhöhe“, argumentiert Andreas Prackwieser.

© VERBUND

Turbine mit Top-Performance

Im Regeljahr können theoretisch nahezu 60 hm3 zum neuen KW Spiegelwald geleitet werden. Die Turbine, eine vertikalachsige Francis-Spiralturbine vom deutschen Wasserkraftspezialisten Kochendörfer, ist auf eine Ausbauwassermenge von 6 m3/s ausgelegt. Bei einer Nettofallhöhe von 74 m kommt sie auf 4,063 MW Leistung. Das Laufrad wurde, wie bei Kochendörfer üblich, CNC-gefräst und gewährleistet einerseits höchste Genauigkeit, andererseits punktet die Maschine mit ihrem modernen hydraulischen Design mit einer Top-Performance. Im Maschinenhaus des Kraftwerks Spiegelwald treibt sie einen luftgekühlten Synchrongenerator vom Fabrikat Indar an, der auf eine Nennleistung von 4,2 MVA ausgelegt ist. „Der Generator bringt über 20 Tonnen auf die Waage. Die Anlieferung war entsprechend schwierig“, erinnert sich Manfred Kanduth. „Für den Fahrer des Transporters war es eine beachtliche Herausforderung, diesen rückwärts auf der steilen, unbefestigten Straße bis zum Kraftwerk zu lenken. Am Ende hat es aber sehr gut geklappt.“ Steuerungstechnisch passt sich die Maschine dem aktuellen Zufluss an. „Das heißt, dass sie im Sommer über die Leistung, also über einen Sollpegel geregelt wird. Im Winter bei Niedrigwasser kann sie auch im intermittierenden Betrieb gefahren werden“, erklärt Horst Rass. Im Regeljahr wird der neue Maschinensatz rund 10,5 GWh Strom liefern. „Theoretisch könnte man damit den kleinen Ort Ginzling gleich viermal mit Strom versorgen“, so Rass. Ein kleiner Zusatznutzen des neuen Kraftwerks ergibt sich für die benachbarte Almhütte, die nun erstmalig Strom aus Wasserkraft beziehen wird.

Mit Erfahrung aus Industrie-Software

Für die Projektierung, Fertigung, Montage und Inbetriebnahme der elektrischen Ausrüstung – bestehend aus digitalem Turbinenregler, Maschinen- und Allgemeinsteuerung sowie Maschinenschutz – war der Automatisierungsspezialist F.EE aus dem oberpfälzischen Neunburg vorm Wald verantwortlich. F.EE hat sich auf die Bereiche Robotik, Schaltschrankbau, Elektrotechnik, Informatik sowie Automatisierungstechnik – u. a. für den Neubau und die Modernisierung von Wasserkraftwerken – spezialisiert und nutzt seine mehr als 40-jährige Erfahrung zudem für die Entwicklung modernster, praxisorientierter Industriesoftware. Dies kam dem Unternehmen auch bei diesem Projekt zugute, da die gesamte Kraftwerks- visualisierung von den F.EE-Experten auf Basis des firmeneigenen SCADA-Systems „fe.screen-view“ umgesetzt werden konnte.

© zek

Wettlauf gegen die Zeit

Doch von einem Projektabschluss ist noch nicht die Rede. Im Gegenteil: Wie die drei Projektleiter unisono betonen, wurden gerade die letzten Wochen von Anfang Oktober bis Mitte November zu einem Wettlauf mit der Zeit. Schließlich ist hier oben auf 1.800 m ü.A. „Schicht im Schacht“, wenn der Schnee kommt. Zu gefährlich sind die Lawinenstriche oberhalb der Baustellen und des Zufahrtswegs. „Im Winter kommt man in diesen Bereich nur per Helikopter. Daher war es essentiell, dass wir vor Wintereinbruch noch sämtliche elektro- und maschinentechnischen Versuche und Tests abschließen können, um dann im Frühjahr in den Probebetrieb gehen zu können“, sagt Manfred Kanduth. Während in der ersten Novemberwoche, bereits unter winterlichen Bedingungen, die Inbetriebsetzungen mit Einstellung der Schließzeiten durchgeführt werden konnten, folgte unmittelbar danach die Nass-Inbetriebsetzung mit Anpassung der Leittechnik, des Schutzes und der Synchronisierung. Obgleich die Inbetriebsetzungsphase noch läuft, kann ein erstes positives Resümee gezogen werden: Dank professioneller Abstimmung, Flexibilität und Teamgeist gelang es den Verantwortlichen von VERBUND mit ihren Partnern, die wesentlichen Ziele zu erreichen und den Wettlauf gegen die Zeit zu gewinnen. Im Frühjahr zur Schneeschmelze wird das Kraftwerk dann sein volles Potenzial aufzeigen.

Erschienen in zek HYDRO Ausgabe 6/2023