Spezialist für mobiles Zerspanen bietet Lösungen für anspruchsvolle Sanierungsfälle

Bild: © BSA Engineering

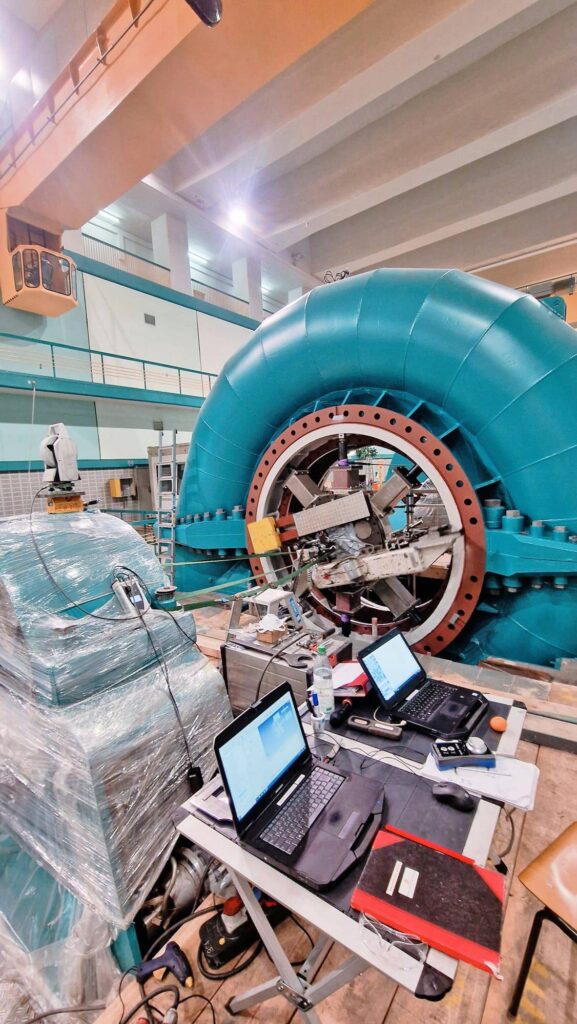

Auch Maschinenkomponenten, die in einem Wasserkraftwerk nur sehr aufwendig oder gar nicht demontierbar sind, können einer professionellen Sanierung bzw. Reparatur unterzogen werden. Das Zauberwort heißt „mobile Zerspanungstechnik“ – oder auch „On- Site-Machining“ genannt: Es bedeutet, dass betroffene Metallflächen und Bauteile mittels transportabler Spezialmaschinen und falls erforderlich unter Zuhilfenahme von 3D-Laser-Tracking vor Ort in Werkstattqualität bearbeitet und repariert werden – eine Dienstleistung, die heute nur von wenigen Unternehmen professionell angeboten wird. Ein etabliertes und erfahrenes davon: die BSA Engineering GmbH aus Elsdorf bei Köln, die seit über 10 Jahren schnelle Unterstützung im Bedarfsfall garantiert – und das weltweit.

Gerade in der Wasserkraft sind Material und Bauteile im täglichen Betrieb extremen Kräften ausgesetzt. Als häufige Folge davon stellen sich nach Jahren und Jahrzehnten Verschleiß und diverse Schäden durch Korrosion, Kavitation oder Kerbwirkung ein. Was letztlich bedeutet, dass es zu Undichtigkeiten kommt und zum Beispiel Konzentrizitäten von Durchmessern sowie Parallelitäten von Flächen die zulässigen Toleranzen verlassen. In weiterer Konsequenz entwickeln Antriebsstränge von Rotor bis Laufrad Unwuchten und unruhiges Laufverhalten, lassen sicherheitstechnische Mängel entstehen und die Effizienz sinken. Ist der Zeitpunkt erreicht, an dem eine Revision unumgänglich wird, stellt sich für den Betreiber die Frage: Wie kann ich meine Anlage mit geringstmöglichen Stillstandzeiten sanieren? Und vor allem: Wie können Anlagenteile mechanisch bearbeitet werden, die nur mit großem Aufwand oder gar nicht demontierbar sind, wie etwa eine einbetonierte Turbinenspirale oder einbetonierte Fundamentplatten? Antworten auf diese Fragen liefert der nordrhein-westfälische Branchenprofi BSA Engineering GmbH, der auf mobile Zerspanungsarbeiten spezialisiert ist.

Präzisionsarbeit am „Entzündungsherd“

„Als Dienstleister bieten wir Metallbearbeitung in allen Varianten an – angefangen vom Drehen, Fräsen, Spindeln, über Bohren und Schleifen bis zum Herstellen und Reparieren von Gewinden aller Art und einigem mehr. Was uns aber von anderen Unternehmen in diesem Metier unterscheidet, ist der Umstand, dass die Reparaturarbeiten nicht irgendwo in der Werkstätte eines Lohnfertigers, sondern direkt vor Ort, in der Anlage des Kunden durchgeführt werden. Wir gehen sozusagen direkt in den ‚Entzündungsherd’ hinein“, erklärt BSA-Geschäftsführer Mounir Baghdadi und führt im Detail aus: „Anders als in einer Werkstatt wird bei uns das Werkstück nicht in eine Maschine eingespannt, sondern – umgekehrt – die Bearbeitungsmaschine wird je nach Aufgabenstellung auf, bzw. unter oder in das Werkstück, gespannt.“ Dieses Arbeitskonzept des „On-site-Machining“ bringt gleich mehrere Vorteile für den Kunden: Zum einen können auf diese Weise Bauteile saniert werden, die gar nicht oder nur mit extremem Aufwand demontiert werden können. Zum anderen erspart man sich Zeit und Kosten, da Stillstandzeiten minimiert und aufwändige (Spezial-)Transporte hin zur Reparaturwerkstatt und retour zum Kraftwerk obsolet werden.

© BSA Engineering

Sondermaschinen aus eigener Konstruktion

Die BSA Engineering GmbH wartet dabei nicht nur mit großem Know-how aus über zehnjähriger Firmenerfahrung, sondern auch mit einem hoch modernen und innovativen Maschinenpark auf. Das spezialisierte Unternehmen greift in der Regel auf Sondermaschinen zurück, die aus eigener Entwicklung stammen und die dank ihrer modularen Bauweise an die jeweilige Anforderung angepasst werden – oder im Bedarfsfall auch neu entwickelt werden. Die Bearbeitungsmaschinen sind dabei entweder konventionell oder – mittlerweile in der Regel – CNC-gesteuert. Zudem verfügt das Unternehmen über mehrere Laser- Tracker, die nicht nur eine Vermessung von Bauteilen im Hundertstel-Millimeter-Bereich ermöglichen, sondern auch der Maschinenausrichtung und der Qualitätskontrolle während der mechanischen Bearbeitungen dienen. Aussagekräftige Protokolle vor und nach der Bearbeitung ermöglichen eine genaue Dokumentation über den Zustand der betroffenen Anlagenteile und das Ergebnis der Bearbeitung.

Alles aus einer Hand

Wie ein derartiger Projektablauf von Anfang bis Ende üblicherweise vonstattengeht, erläutert Mounir Baghdadi: „In der Anfragephase erhalten wir in der Regel vom Kunden technische Dokumentationen, idealerweise mit Fotos und – falls verfügbar – auch schon ein 3D-Modell, um den Umfang der Aufgabenstellung definieren zu können. In der darauffolgenden Angebotsphase erarbeiten wir die kaufmännische, technische und organisatorische Evaluierung. Außerdem führen wir gegebenenfalls auch 3D-CAD-Simulationen durch, nicht zuletzt, um eventuelle Störfaktoren zu detektieren und den Vorrichtungsbau abzuschätzen. Im Zuge der Auftragsphase wird der Auftrag projektiert und die benötigten Werkzeuge und Maschinen bereitgestellt, beziehungsweise im Bedarfsfall dafür gefertigt. Auch die Organisation von Zollabwicklung, Speditionen, Unterkünften und dergleichen sind Teil der Auftragsphase. Schließlich folgt die Durchführungsphase, die in enger Abstimmung mit dem Kunden verläuft – ebenso wie die Abnahme. Ergänzend zur konventionellen Vermessung bieten wir nach der Bearbeitung zur Protokollierung und Qualitätskontrolle auch noch die Laservermessung mit an.“ BSA Engineering punktet dabei vor allem mit der Option, alles aus einer Hand liefern zu können. Das bedeutet konkret, dass der Kunde für die Laservermessung kein weiteres Unternehmen beauftragen muss und damit Schnittstellenprobleme ausspart. „Wenn Bearbeitung und Vermessung von zwei unterschiedlichen Firmen ausgeführt werden, kommt es fast zwangsläufig zu Verzögerungen. Schließlich ist die Abstimmung sowohl im Hinblick auf die Maschinenausrichtung als auch auf das Timing anspruchsvoll. Wir treten als Team auf, in dem die ‚Zahnräder‘ von Vermessung und Bearbeitung optimal ineinandergreifen“, argumentiert Baghdadi. „Auch unser In-House Engineering und unser Sondermaschinenbau ermöglichen es uns, flexibel und effizient auf spezielle Anforderungen unserer Kunden zu reagieren.

© BSA Engineering

Höchste Präzision im Hundertstel-Millimeter-Bereich

Zu den absoluten Spezialitäten des Unternehmens zählt unter anderem das mobile Ausdrehen von einbetonierten Turbinenspiralen, wie man es in der Vergangenheit zigfach unter Beweis stellen konnte. Erst kürzlich nahm das Team von BSA Engineering an einer Sanierung im Pumpspeicherkraftwerk Erzhausen, nahe Kassel teil. Dabei wurden die Funktionsflächen der Pump- und Turbinenspirale saniert. „Bei einem Durchmesser und Planflächen von bis zu 3,20 m galt es eine Bearbeitung durchzuführen, die bis auf 0,1 mm genau sein musste. Die Be- arbeitung haben wir mit einer unserer modernen CNC-gesteuerten transportablen Dreh-

maschinen in Tag- und Nachtschicht durchgeführt. Der Auftrag konnte zur vollen Zufriedenheit des Kunden ausgeführt werden“, sagt Baghdadi. Mithilfe der CNC-gesteuerten Drehmaschinen ist BSA Engineering in der Lage, hochpräzise Drehbearbeitung an Wasserkraftturbinen, wie Francis-, Kaplan- und Peltonturbinen durchzuführen, und das bis zu einem Durchmesser von 10 Metern. Dank modernster Software können die Techniker von BSA Engineering die CNC-gesteuerten Bearbeitungsmaschinen hochpräzise ausrichten und diese im Bearbeitungsprozess permanent überwachen. Außerdem – so Mounir Baghdadi – sei es möglich, vor Ort Programme für den Prozess zu schreiben, sodass selbiger beliebig reproduzierbar ist. „Das ist sehr hilfreich, wenn es gilt, identische Arbeitsschritte an anderen Maschinen zu wiederholen, oder wenn das Personal auf der Baustelle wechselt und man später einfach auf ein vorgegebenes Programm zurückgreifen kann.“

© BSA Engineering

Maschinen wachsen mit Anforderung

Erfahrung, Flexibilität und technische Kreativität sind die essenziellen Voraussetzungen für das On-Site-Machining, wie es BSA Engineering bietet. Die Kernkompetenz im Dienstleistungsportfolio der nordrhein-westfälischen Branchenprofis liegt allerdings in der Entwicklung bzw. Weiterentwicklung eigener Bearbeitungsmaschinen. Sämtliche großen Bearbeitungsmaschinen, die BSA Engineering GmbH heute regelmäßig zum Einsatz bringt, sind Eigenkonstruktionen. Entsprechend dem Leitprinzip des Unternehmens „Zuhören – Verstehen – Lösen“ liefern seine Ingenieure maßgeschneiderte Lösungen für individuelle Anforderungen. „Unsere Maschinen werden ständig weiterentwickelt und wachsen mit den Anforderungen auf der Baustelle“, erklärt Mounir Baghdadi und ergänzt: „Der maximale Spanndurchmesser für die Fixierung der Bearbeitungsmaschine liegt beim mobilen Drehen von Turbinenspiralen heute bei etwa 6 Metern. Sollten es einmal 7 Meter sein, dann wird die Maschine dahingehend weiterentwickelt. Durch den modularen Aufbau von vielen unserer Sondermaschinen lässt sich das machen, und es ergeben sich viele verschiedene Kombinationsmöglichkeiten. Gleiches gilt natürlich auch, wenn ein Fräsbalken entsprechend angepasst werden muss.“ Dabei handelt es sich bei den mobilen Sondermaschinen keineswegs um filigrane Technik. Im Gegenteil, die selbstentwickelten Bearbeitungsmaschinen sind robust und bringen je nach Aufbau auch gut und gerne mal bis zu drei Tonnen auf die Waage. Vor 4 Jahren hat das Unternehmen in einen Neubau auf grüner Wiese investiert und seither auch viele neue stationäre Bearbeitungsmaschinen angeschafft. „So sind wir noch flexibler und effizienter, wenn es um den projektbezogenen Vorrichtungsbau und das Fertigen von Maschinenkomponenten geht“, führt Baghdadi weiter aus.

© BSA Engineering

„Schnellboot“ bleibt auf Erfolgskurs

Flexibel auf die Bedürfnisse der Kunden einzugehen, zählt zu den augenscheinlichsten Qualitäten des Teams von BSA Engineering. Schlanke Strukturen, kurze Vorlaufzeiten, Innovationskraft und jahrelange Erfahrung sind die Garanten für den Projekterfolg. „Wir sehen uns selbst als eine Art ‚Schnellboot‘ in der Branche, haben keinen großen Overhead, und sind daher flexibel, reaktiv und eine attraktive Alternative zur stationären Werkstatt“, so Mounir Baghdadi. Er verweist darauf, dass das Unternehmen im Jahr im Schnitt rund 60 bis 80 Projekte im Bereich On-Site-Machining erfolgreich abwickelt – und das weltweit. Zwar bedient BSA Engineering nach wie vor seine stärksten Märkte Schweiz, Österreich und Deutschland intensiv, ist mittlerweile aber auch auf der ganzen Welt aktiv. „Unsere Service Techniker kommen ganz schön rum auf der Welt, der Begriff ‚Work-and-Travel’ trifft es schon sehr gut.“ Bei- spiele hierfür sind Projekte in Mexiko, Norwegen, Island, Pakistan, Marokko oder Saudi-Arabien, sie belegen die Internationalität des inhabergeführten Mittelständlers aus Elsdorf bei Köln. Mit Effizienz und Präzision direkt vor Ort bleibt das Unternehmen weiter auf Erfolgskurs.

Erschienen in zek HYDRO, Ausgabe 1/2025