Global Hydro revolutioniert Laufradfertigung mit Schweißrobotern, WAAM-Technologie und Oberflächenschutz

Bild: © Global Hydro

Die digitale Transformation in der Wasserkraftbranche ist längst im Gange. Als ein Vorreiter von Industrie 4.0 in der Wasserkraft hat sich das oberösterreichische Technologieunternehmen Global Hydro Energy einen Namen gemacht. Seit Jahren beschreitet der renommierte Turbinenbauer auch in Sachen Fertigung erfolgreich neue Wege. Mit modernen Schweißrobotern kann heute ein bislang unerreichtes Qualitätslevel sichergestellt werden, zudem verringern diese die Durchlaufzeiten drastisch und eröffnen neue Perspektiven in puncto Automatisierung. Inzwischen gilt Global Hydro nicht nur als Experte für innovative Schweißverfahren, sondern seit längerem auch für die klassische Fräsung aus dem Monoblock. Wobei dies im Fall von Francis-Laufrädern nicht immer möglich ist, wie bei kleinen Laufrädern mit großer Fallhöhe, wo die Zugänglichkeit das entscheidende Kriterium ist. Der Spezialist für Kaplan-, Francis- und Pelton-Laufräder bietet für jeden Anwendungsfall die ideale Fertigungstechnologie. Darüber hinaus laufen bei Global Hydro Forschungsprojekte im Bereich „additiver Fertigung“, Optimierungen im Schweißdesign sowie bei Beschichtungen. Diese Forschungsarbeit trägt bereits erste Früchte, gleich mehrere Erkenntnisse daraus fließen in die Laufradfertigung ein. Damit ist der oberösterreichische Wasserkraftspezialist in der Lage, modernstes Laufraddesign auf höchstem Qualitätsniveau umzusetzen – sowohl für Neuanlagen als auch wenn es darum geht, Ersatzlaufräder für betagte Maschinensätze kurzfristig zu liefern.

Präzision durch Roboter: Effiziente Laufradfertigung bei Global Hydro

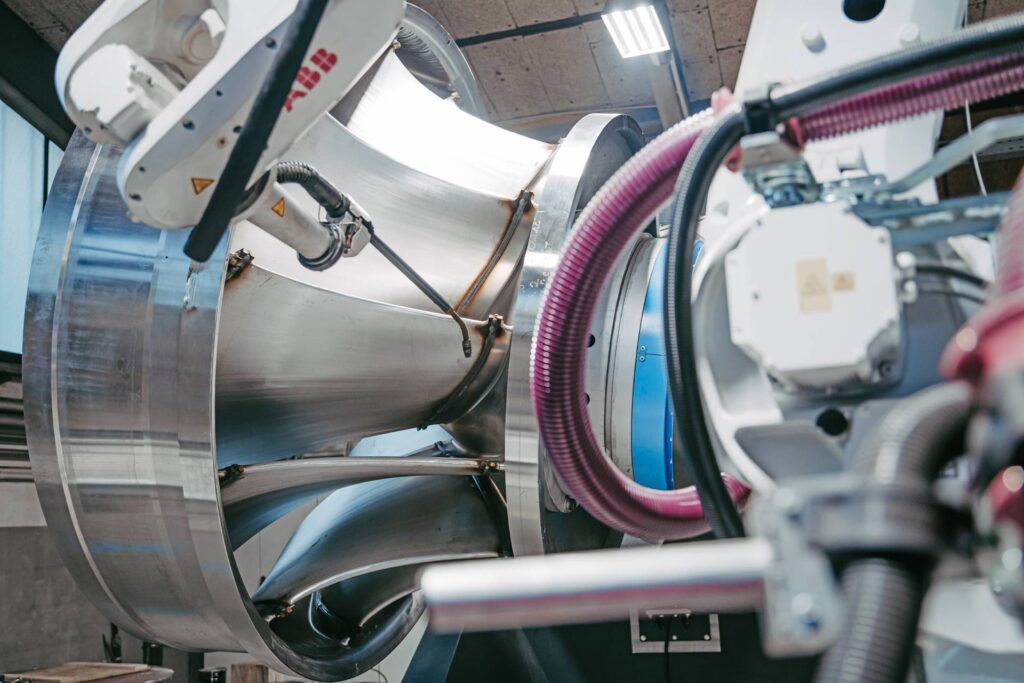

Wer einmal einen Schweißroboter in Aktion gesehen hat, braucht keine Erklärungen mehr, warum der beste menschliche Schweißspezialist mit den Fähigkeiten der Maschine nicht mithalten kann. Punktgenau auf den Zehntelmillimeter setzt der Roboterarm seine Schweißraupen im Stakkato – zuverlässig, unermüdlich und fehlerfrei. Bei Global Hydro, dem renommierten Wasserkraftallrounder aus Oberösterreich, hat man diese Vorteile schon vor geraumer Zeit erkannt und setzt daher seit 2024 auf den Einsatz von Robotern beim Schweißen der Turbinenlaufräder. Das ist ein absolut neuer Ansatz und einzigartig in der Branche – und es habe sich ohne Einschränkung bewährt, wie Thomas Eder, Leiter der Abteilung Produktion erklärt: „Das Anforderungsprofil an den Schweißer hat sich in den letzten Jahren drastisch gewandelt, weg von der manuellen Arbeit, hin zu mehr Ingenieur- und Programmierleistung. Die Vorteile, die sich aus dem Roboterschweißen ergeben, sind unübersehbar: Geschwindigkeit, Präzision, Qualität, Langlebigkeit und natürlich auch wirtschaftliche Aspekte, da sich mit dem Schweißroboter Arbeitszeiten erschließen, die menschlichen Arbeitnehmern nicht zumutbar und darüber hinaus auch zu teuer wären.“ Ist das Schweißprogramm einmal stabil eingerichtet, läuft der Arbeitsprozess vollautomatisch durch, ohne Pause bis zur Fertigstellung.

© Global Hydro

Reduzierter Wärmeeintrag, weniger Verzug – bessere Bauteile

Die Transformation im Rahmen von Industrie 4.0 verfolgt man bei Global Hydro konsequent. „Für uns ist von zentraler Bedeutung, dass wir die Arbeit an unserem Produkt, angefangen von F&E, über Engineering bis zur Fertigung, an einem Standort abwickeln können. Das eröffnet uns Perspektiven, immer weiter an neuen Technologien und Lösungen zu schrauben. Vor diesem Hintergrund ist auch der Einsatz der Schweißroboter zu sehen. Das macht Global Hydro einzigartig am Markt“, bekräftigt Geschäftsführer Heinz Peter Knaß.

In der Praxis ist die Bedeutung manueller Schweißprozesse stark rückläufig. Gerade der häufig in der Wasserkraft für Laufräder verwendete Edelstahl 4313 bzw. auch 4317 stellt besondere Herausforderungen an den menschlichen Schweißer, da das Material für den Arbeitsprozess auf etwa 120 Grad Celsius vorgewärmt werden muss. „Wenn ein Mitarbeiter sich für die Schweißarbeit in einen Bauteil hineinbegeben muss, dann lässt sich das manuelle Schweißen nur mit vielen Pausen bewerkstelligen. Das heißt aber, dass die Schweißnähte nicht durchgezogen werden. Und jeder dieser Absetzpunkte in der Schweißnaht stellt eine mögliche Fehlerquelle dar. Für den Roboter dagegen ist es völlig unerheblich, ob er in einer 120 Grad oder 200 Grad heißen Umgebung arbeitet. Das Ergebnis ist dasselbe“, führt Thomas Eder weiter aus und verweist auch darauf, dass der geringere Wärmeeintrag beim Roboterschweißen bewirkt, dass sich das Bauteil weniger verformt oder verzieht. Hinzu komme die absolute Wiederholgenauigkeit: Gilt es mehrere Laufräder in identischem Design zu schweißen, dann ist die Schweißqualität bei jedem der Bauteile 1:1 gleich hochwertig. Entscheidend sei dabei auch – wie Thomas Eder betont –, wo die Maschine zum Einsatz kommt. Gerade größere Fallhöhen bedingen engere Laufradgeometrien, wodurch die Frage der Zugänglichkeit beim Schweißen zum dominanten Thema wird. Und auch dabei hat der Schweißroboter klarerweise unübertroffene Vorteile. Bei größeren Laufrädern hingegen steht die Frage der Wirtschaftlichkeit im Vordergrund. Auch hier führt an den geschweißten Laufrädern kein Weg mehr vorbei.

Abgesehen von der hohen Qualität der Schweißnähte weisen die Schweißroboter noch einen weiteren Vorteil auf: Sie sind deutlich weniger energieintensiv als herkömmliche Schweißverfahren. Daraus resultiert, dass das fertige Produkt wirtschaftlicher und zugleich umweltfreundlicher realisiert werden konnte.

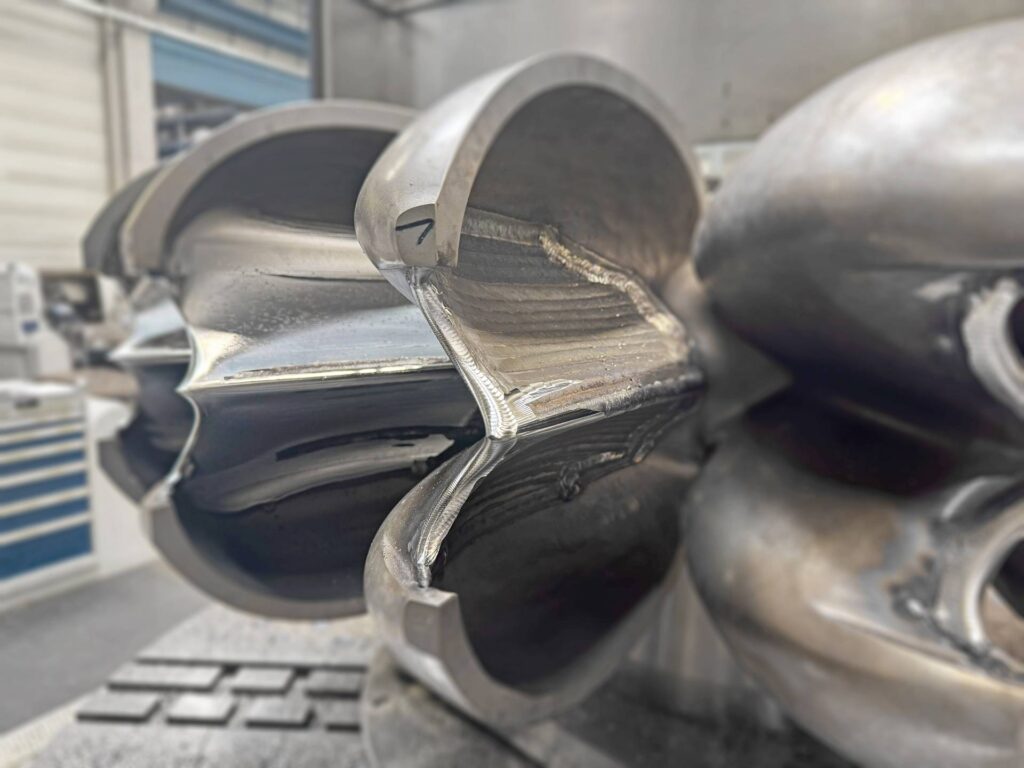

Intelligentes Schweißdesign für langlebige Francis-Laufräder

Dass die Schweißqualität letztlich aber nicht nur von der eingesetzten Robotertechnik abhängt, zeigt sich daran, dass man bei Global Hydro den Fokus auch auf das Know-how richtet. Es gebe in diesem Bereich Fehlerquellen, die man unbedingt vermeiden sollte, wie Thomas Eder betont: „Gerade wenn man sich das Schweißdesign beim Aufbau von Francis-Laufrädern ansieht, findet man am Markt immer noch erhebliche Qualitätsunterschiede. Bei so manchem Turbinenbauer werden die Laufradflügel einfach stumpf auf ein Nabenteil aufgeschweißt – und das ohne eine durchgehende Schweißnaht. Im Fachjargon wird das ‚nicht gewurzelt‘ genannt. Das ist ein Fehler und für uns ein absolutes No-Go.“ Im Vergleich dazu werden bei Global Hydro die Laufräder nicht direkt am Nabengrund verschweißt. Vielmehr wird die Geometrie vom Flügelansatz aus dem Monoblock gefräst, wodurch die Schweißnaht aus dem hochbelasteten Bereich in die Flügelgeometrie verlegt wird. Diese Technik ist aufwändig und know-how-intensiv, bringt aber wesentliche Qualitätsvorteile mit sich. Im Gegensatz zu den am Nabengrund verschweißten Francis-Laufrädern kann diese Schweißnaht nicht reißen. „Mir ist in meiner ganzen Berufslaufbahn noch kein Laufrad von Global Hydro untergekommen, das gerissen ist – schon gar nicht in der Schweißnaht“, so Thomas Eder, der darauf verweist, dass man sich das innovative Schweißdesign über die Jahre in der hauseigenen F&E-Abteilung angeeignet hat.

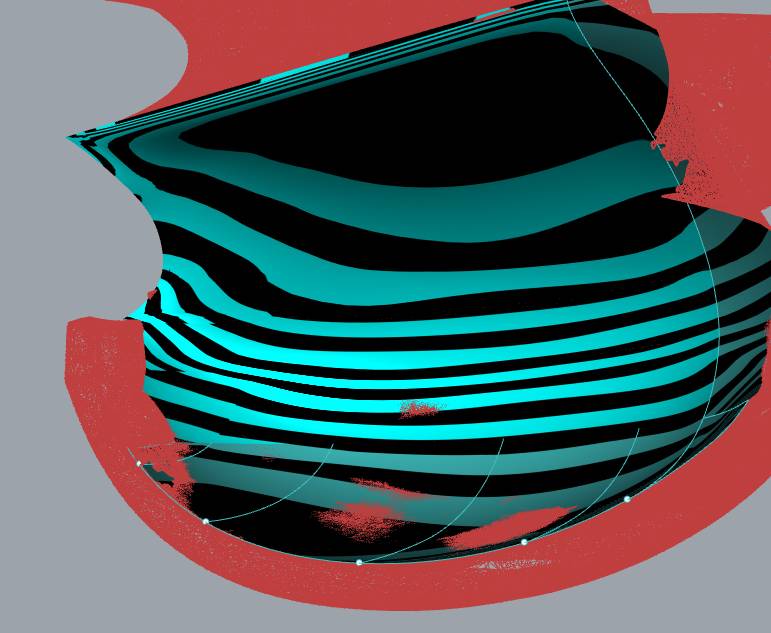

Additive Fertigung (WAAM) bringt neue Möglichkeiten

Generell ist es Teil der Unternehmens-DNA von Global Hydro, dass man der Forschung und Entwicklung, kurz F&E, einen hohen Stellenwert einräumt. Daher geht man seit Jahren gemeinsam mit Forschern von Universitäten und Fachhochschulen einschlägigen Fragestellungen nach, um neue Technologien für die Wasserkraft zu entwickeln. Eine dieser Kooperationen konzentriert sich etwa auf das Forschungsfeld des „Wire Arc Additive Manufacturing“, kurz WAAM genannt. Dabei handelt es sich um ein Fertigungsverfahren, das analog zum 3D-Druck, die Herstellung bzw. die Reparatur von Metallteilen ermöglicht. Konkret werden bei diesem Verfahren so lange Metallschichten appliziert, bis die gewünschte Form realisiert ist. Der Schweißroboter ist dafür zentrale Voraussetzung. „Man baut dabei mithilfe des Schweißroboters und dem Schweißdraht Schicht für Schicht Strukturen auf, die man zuvor programmiert hat“, erklärt Thomas Eder. Für Global Hydro sei es in jedem Fall ein hoch interessantes Zukunftsthema, wie auch Geschäftsführer Heinz Peter Knaß bestätigt: „Wir sind davon überzeugt, dass diese Technologie unser Produktionsportfolio in den nächsten Jahren erweitern wird. WAAM wird höchstwahrscheinlich nicht die bestehenden Fertigungstechnologien ablösen, aber sie wird eine wertvolle und willkommene Ergänzung zum bekannten Drehen, Fräsen und Schleifen sein. Setzt man diese Technologie intelligent ein, wird sie unseren Automatisierungsgrad weiter in die Höhe schrauben.“ Bei Global Hydro ist man davon überzeugt: WAAM wird über kurz oder lang die Art verändern, wie man in Zukunft Laufräder fertigt. Hinzu kommt, dass sich damit auch neue Möglichkeiten für eine innovative Reparatur von Laufrädern auftun. Schließlich braucht es nicht immer zwingend ein neues Laufrad bei Beschädigungen. „Die Zeiten, in denen Pelton-Laufräder noch durch manuelles Aufschweißen saniert wurden, sind definitiv vorbei. Das ist wirtschaftlich auch nicht mehr darstellbar. WAAM bietet uns hier auch neue Möglichkeiten. Dabei gilt es allerdings, die Technologie auf ein optimales Automatisierungs-Level zu bringen. Daran arbeiten wir gerade intensiv“, so Thomas Eder.

„WAAM wird höchstwahrscheinlich nicht die bestehenden Fertigungstechnologien ablösen, aber sie wird eine wertvolle und willkommene Ergänzung zum bekannten Drehen, Fräsen und Schleifen sein. Setzt man diese Technologie intelligent ein, wird sie unseren Automatisierungsgrad weiter in die Höhe schrauben“, sagt Thomas Eder, Leiter der Abteilung Produktion bei Global Hydro.

Innovative Beschichtungen schützen vor Kavitation und Verschleiß

WAAM steht allerdings nicht nur für neue Perspektiven in der Laufradfertigung. Das wäre zu kurz gegriffen. Auf Basis der additiven Fertigung ergeben sich darüber hinaus Möglichkeiten, auch unterschiedliche Materialien zu verbinden. Das bedeutet, dass man im Hinblick auf den Schutz der Laufräder vor Kavitation, Abrasion und Verschleiß neue Wege in Sachen Beschichtungen beschreiten kann – und dies bereits heute macht. „Mit dieser Technologie können wir mit neuen, schweißfesten Materialien innovative, hochwertige Beschichtungen und Oberflächenpanzerungen auf die Bauteile aufbringen“, betont Thomas Eder. Damit zählt Global Hydro weltweit zu dem kleinen illustren Kreis an Wasserkraftunternehmen, die in der Lage sind, auch selbst Beschichtungen vornehmen zu können. Nur eingeschränkt ist man dabei auf Dritte angewiesen. Heute bietet der oberösterreichische Wasserkraftallrounder ab Werk neben der schon bekannt bewährten Wolframcarbid-Beschichtung auch Kunststoffbeschichtungen, wie Metaline oder Belzona, an. Darüber hinaus hat man mit Hartlegierungen auf Kobalt-Chrom-Basis, bekannt unter der kommerziellen Bezeichnung Stellite, sein Beschichtungs-Portfolio in den letzten Jahren erweitert.

Individuelle Lösungen mit Borierung und Material-Know-how

Dass man das Thema Oberflächenschutz bei Global Hydro konsequent weiterdenkt, beweist der Umstand, dass man auch auf Technologien aus anderen Industriebereichen zurückgreift. So kommt beispielsweise die Borierung von Metallteilen aus dem Gassektor. Dabei handelt es sich um ein thermochemisches Diffusionsverfahren, bei dem Bor in die Werkstoffoberfläche diffundiert, was letztlich eine sehr harte und verschleißfeste Boridschicht an der Oberfläche erzeugt. Seit geraumer Zeit setzt Global Hydro nun diese Technologie erfolgreich in der Wasserkraft ein. Im Unterschied zu herkömmlichen Beschichtungsverfahren erfordert die Borierung keine Adaptierungen an der Geometrie des Laufrads. Konkret bedeutet das keine Abflachung von scharfen Kanten, wie etwa bei der Beschichtung mit Wolfram-Carbid. Dennoch: Die Borierung ist ebenso wenig die „Silver Bullet“ wie Stellite oder andere Beschichtungen. Vielmehr komme es darauf an, den richtigen Oberflächenschutz für die jeweilige Anforderung auszuwählen, wie Thomas Eder betont: „Liegt beispielsweise eine geringe Fallhöhe vor, kann der Bauteil mit Kunststoffbeschichtungen relativ günstig vor Erosion geschützt werden. Bei Gletscherschliff ohne größere Partikel würde man in der Regel eher auf eine konventionelle Wolframcarbid-Beschichtung setzen. Aber wenn es extrem harte Oberflächen benötigt, um Kavitation hintanzuhalten, können durchaus Stellite oder borierte Bauteile das Mittel der Wahl sein. Damit haben wir schon sehr gute Erfahrungen gemacht. Das muss man für jeden Fall individuell entscheiden.“

Schnelle Ersatzlaufräder und vollständige Prozesskette

Ist das Laufrad einmal verschlissen oder aus anderen Gründen defekt, kommt der Anlagenbetreiber nicht um ein Ersatzlaufrad herum. Unangenehm und wirtschaftlich belastend sind die damit einhergehenden Stillstandszeiten des Kraftwerks, die am Ende negativ zu Buche schlagen. „Aus diesem Grund ist es höchst ratsam, ‚auf Sicht zu fahren‘ und diese Stillstandszeiten im Voraus zu planen. Regelmäßige Wartungen zeigen natürlich, inwieweit ein Laufrad schon Spuren von Schädigungen aufweist. Auch aus den laufenden Produktionsdaten können erfahrene Wasserkraftbetreiber häufig abschätzen, ob beim Laufrad Verschleiß vorliegt“, erklärt Thomas Eder und verweist darauf, dass Global Hydro sich in diesen Fragen als verlässlicher Partner anbietet. „Wir können dabei beratend zur Seite stehen, wenn sich der Betreiber fragt: Wie lange hält mein Laufrad noch? Mit welchen Produktionseinbußen muss ich im Stillstand rechnen? Macht die Bestellung eines Ersatzlaufrads bereits Sinn?“ Hat der Betreiber sein erstes Laufrad schon bei Global Hydro gekauft, ist die Bestellung eines Ersatzlaufrads geradezu ein Klacks. Sowohl Design als auch sämtliche Parameter sind archiviert und mit wenigen Mausklicks abrufbar. Wenn die Geometrie nicht verändert werden muss, kann auf diese Weise in einem sehr kurzen Prozess – quasi auf der Expressschiene – ein Ersatzlaufrad geliefert werden.

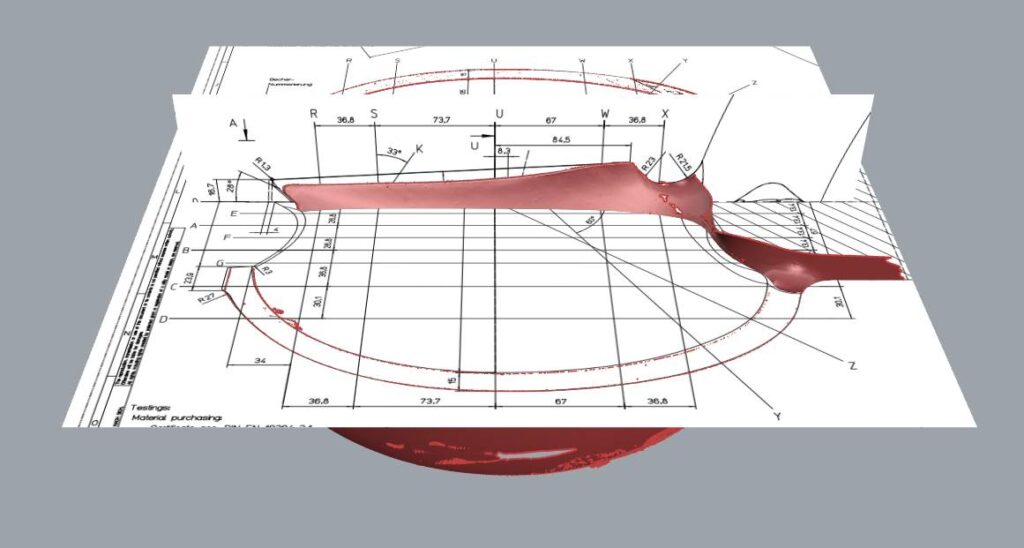

Reverse Engineering und Engineering-Kompetenz aus einer Hand

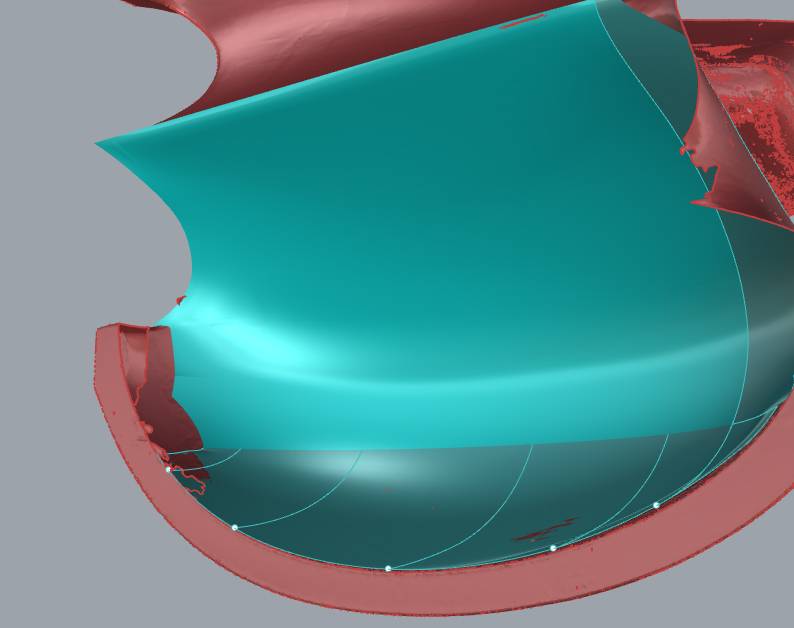

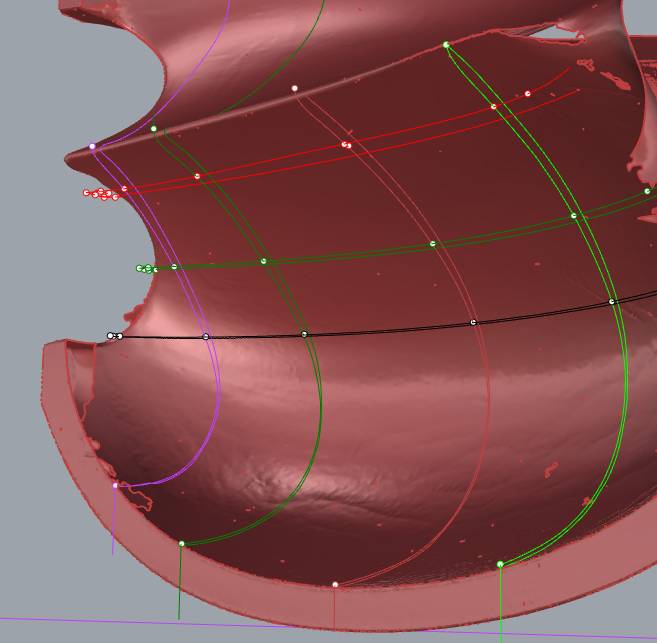

Aber auch wenn das Maschinenequipment nicht aus dem Hause Global Hydro stammt, sind die oberösterreichischen Wasserkraftallrounder in der Lage, schnell ein passgenaues Ersatzlaufrad zu liefern. Dabei bietet das Unternehmen einen einzigartigen „One-Stop-Shop“-Service, der den gesamten Prozess von der Analyse bis zur Fertigung von Laufrädern abdeckt. Im Rahmen des so genannten „Reverse-Engineering“ beginnt der Arbeitsprozess mit der Vermessung direkt vor Ort, wobei das Laufrad mit einem mobilen 3D-Laser-Tracker vermessen wird. Der Ausbau des Laufrads wird damit obsolet, wodurch dem Kunden längere Ausfallszeiten erspart bleiben. Nachdem von den erfahrenen Ingenieuren im Werk in Niederranna die entsprechende Laufradgeometrie auf Basis der gewonnenen Messdaten entwickelt worden ist, kann die Fertigungskette in Gang gesetzt werden. „Im Gegensatz zu vielen Mitbewerbern, die auf Sublieferanten angewiesen sind, fertigen wir unsere Laufräder im eigenen Werk in Österreich. Unser Service umfasst eine fundierte Analyse der Anlage und berücksichtigt im weiteren Engineering-Prozess dabei auch mögliche Veränderungen, die sich gegebenenfalls auch durch die Auswirkungen des Klimawandels eingestellt haben“, sagt Thomas Eder, und Geschäftsführer Heinz Peter Knaß erklärt resümierend: „Mit unserem Know-how und der vollständigen Kontrolle über den Fertigungsprozess können wir heute dem Kunden auch in Sachen Ersatzlaufräder präzise und termingerechte Lösungen bieten, ganz egal ob es sich um Pelton-, Francis- oder Kaplan-Laufräder handelt.“

Erschienen in zek HYDRO, Ausgabe 2/2025