Kraftwerk Jochenstein: Laufradtausch abgeschlossen – mehr Effizienz durch modernisierte Turbinen und neue Krantechnik

Bild: © VERBUND

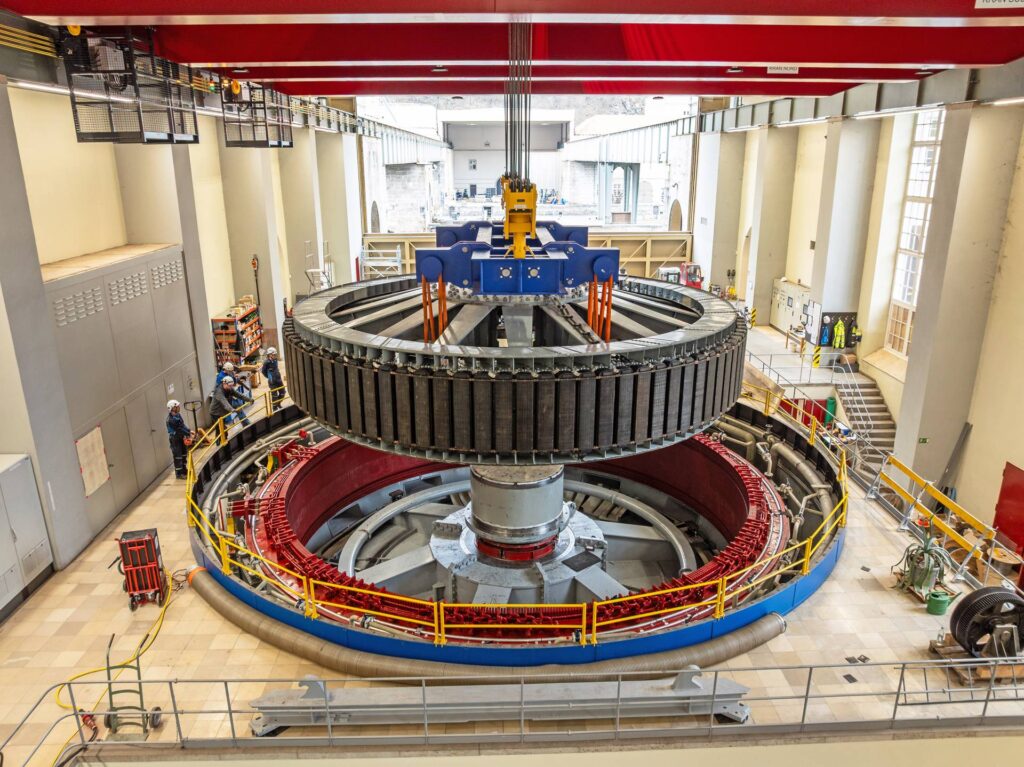

Mit einem spektakulären Schwerlasthub wurde Mitte März die erste von insgesamt fünf Maschinen im Donaukraftwerk Jochenstein erfolgreich erneuert. Das Einheben des 210 Tonnen schweren Rotors markierte den Abschluss der Montagearbeiten an Maschine 1 und zugleich einen ersten Höhepunkt der mehrjährigen Revitalisierung, bei der bis 2030 alle Turbinensätze des historischen Grenzkraftwerks zwischen Deutschland und Österreich modernisiert werden. Zeitgleich wird zudem die Energieableitung erneuert. Am Ende des Projekts wird das von VERBUND betriebene Kraftwerk Jochenstein 55 Millionen Kilowattstunden mehr Strom pro Jahr erzeugen – genug, um 17.000 Haushalte mit sauberem, nachhaltigem Strom zu versorgen.

Millimeterarbeit beim Schwerlasthub am Donaukraftwerk

Die beiden Schwerlastkrane sind annähernd bis an die Grenzen ihrer maximalen Tragfähigkeit gefordert, als der 210 Tonnen schwere Rotor langsam in Richtung der geöffneten Maschinenhausluke geführt wird. Zentimeter für Zentimeter senkt sich der Maschinenkoloss, bis er exakt auf der Nabe und im Stator-Ring sitzt. Nach einem halben Tag Präzisionsarbeit ist es geschafft. Der Maschinensatz ist wieder komplett.

Das Einheben des schwersten Maschinenbauteils war einer dieser Momente, in denen alles zusammenpassen muss und einfach nichts schiefgehen darf. „Das ist der kritischste Moment“, sagt VERBUND-Projektleiter Christoph Wimmer. „Jeder im Team muss sich auf den anderen verlassen können. Und die Arbeiten müssen auf den Zehntelmillimeter genau sein, sonst drohen Schäden und wochenlange Verzögerungen.“ Der junge Ingenieur aus dem Salzburger Pongau führt an der Kraftwerksbaustelle am Donaukraftwerk ein Team von bis zu 40 Personen, das sowohl aus VERBUND-Mitarbeitern und -Mitarbeiterinnen aus Österreich als auch aus Bayern besteht. In seiner 8-jährigen Laufbahn bei VERBUND leitete Christoph Wimmer bereits einige Kraftwerksprojekte. Die Modernisierung von Kraftwerk Jochenstein ist sein bislang größtes Projekt. Die Herausforderungen für ihn und sein Team liegen zum einen in der Technik, zum anderen aber auch in der Logistik.

Neues Kransystem ermöglicht kürzere Stillstandszeiten

Besonders die Frage der Belastbarkeit der bestehenden Krananlage bereitete den Verantwortlichen Kopfzerbrechen, wie Christoph Wimmer betont: „Im Vorfeld war nicht bekannt, wie viel das alte Laufrad exakt wiegt. Man musste sich im Prinzip auf die alten Zeichnungen verlassen – oft ohne zu wissen, ob diese noch dem aktuellen Revisionsstand entsprachen“, so der Projektleiter. Die entscheidende Frage lautete: Sind die bestehenden Krane auf das enorme Gewicht der Maschinenteile ausgelegt? Die Antwort: Jein.

„Natürlich waren die alten Krane dafür gemacht, dass man die Maschinenteile damit ausheben konnte. Allerdings mussten diese dafür in ihre Einzelteile zerlegt werden. Als Ganzes konnte man das Laufrad oder den Rotor nicht ausheben. Dafür waren die Krane zu schwach. In der Vergangenheit bedeutete das, dass man zum Beispiel den Rotor zerlegen und die Keile heraustreiben musste, um die Bauteile ausheben zu können. Das war mechanisch gesehen ein risikobehafteter Prozess, der aufgrund dieses Aufwands zudem die Stillstandszeit erheblich verlängerte.“

Schwerlastkrane aus der Region von Haslinger GmbH

Aus diesem Grund wurden zwei neue, deutlich leistungsstärkere Krane angeschafft, die im Herbst von der Haslinger GmbH Metallbau + Krantechnik geliefert und in Betrieb genommen wurden. Dank dieser neuen Schwerlastkrane kann der Rotor nun in einem Stück ausgehoben werden, was nur noch einen halben Tag dauert und so insgesamt fast einen ganzen Monat an Arbeits- und Stillstandszeit einspart.

© VERBUND

Kaplan-Turbine mit 4 Flügeln für mehr Effizienz

Nachdem der Rotor im Spätherbst letzten Jahres ausgehoben worden war, wurde er sicher und trocken gelagert. „Am Generator selbst wurden keine Modernisierungsmaßnahmen durchgeführt. Die Statoren wurden bereits vor 15 Jahren saniert, sodass sich die Generatoren insgesamt in einem sehr guten Zustand befinden. Der ausgebaute Generator wurde daher nur gereinigt, und natürlich wurde darauf geachtet, dass er keiner Feuchtigkeit ausgesetzt ist“, erklärt Christoph Wimmer.

Beim Laufrad sah die Sache allerdings anders aus: Es wurde im Gegensatz zum Generator vollständig erneuert. „Die Turbinen aus den 1950er Jahren waren keineswegs schlecht. Trotzdem muss man eingestehen, dass knapp 70 Jahre Betrieb unvermeidlich Verschleißerscheinungen nach sich ziehen. Und zum anderen hat es in dieser Zeit einige Entwicklungen im Hinblick auf das hydraulische Design einer Kaplan-Turbine gegeben“, sagt Projektleiter Wimmer. Vor diesem Hintergrund wurde das bislang installierte 5-flügelige Laufrad gegen eine moderne 4-flügelige Variante ausgetauscht. „Der größere Durchflussquerschnitt mit der kleineren Nabe und die verbesserten Wirkungsgrade des neuen hydraulischen Designs bringen uns deutliche Effizienzgewinne“, erläutert Wimmer. Modellversuche bei Litostroy in Tschechien bestätigten im Vorfeld die avisierte Leistungssteigerung.

© Haslinger Metallbau + Krantechnik

Transport und Montage des 7,4 Meter großen Laufrads

Das Design des neuen 4-flügeligen Kaplan-Laufrads, das speziell für die Gegebenheiten am Standort Jochenstein entwickelt wurde, kommt bei drei der fünf Turbinen zum Einsatz. Für die anderen beiden wird aktuell noch an entsprechenden Anpassungen getüftelt. Schließlich ersetzen diese Turbinen zwei Maschinen eines anderen Herstellers, die vom Grunddesign der anderen drei ein wenig abweichen.

Vormontiert wurde die neue Maschine vom Maschinenbau-Team des VERBUND in der Werkshalle in Schwarzach im Pongau, wo in den vergangenen Jahren für derartige Projekte eine moderne Infrastruktur geschaffen wurde. „Für den Maschinentransport von Schwarzach nach Jochenstein, der kurz vor Weihnachten letzten Jahres erfolgte, musste das Laufrad allerdings noch einmal auseinandergenommen werden. Mit einem Laufraddurchmesser von 7,4 Meter wäre das Bauteil konventionell nicht anzuliefern gewesen. Nachdem wir die Flügel hier in Jochenstein wieder montiert hatten, konnten wir das neue Laufrad einheben.“ Rund 150 Tonnen bringt dieser Maschinenteil auf die Waage. Angesichts der enormen Last bewiesen die neuen Schwerlastkrane auch bei dieser Aufgabe, wie wichtig sie für das Projekt sind. „Früher war auch das Ausheben des Laufrads enorm aufwändig, weil es nur mithilfe von Stützstangen möglich war. Das war nicht ganz risikofrei. Heute können wir das Laufrad als Ganzes ausheben, benötigen keine Stützstangen, was das Vorhaben viel sicherer und effizienter macht“, erläutert Christoph Wimmer. Mitte Jänner konnte das neue Laufrad erfolgreich eingesetzt werden.

© zek

Digital gesteuerter Tandembetrieb per Funkfernbedienung

Ein wesentlicher Baustein für den Projekterfolg liegt laut Christoph Wimmer in der Erneuerung der Krananlage, die sowohl mechanisch als auch steuerungstechnisch eine absolute Sonderlösung darstellt. In ihrem Entstehungsprozess und während der gesamten Projektdauer spielte die Firma Haslinger Metallbau + Krantechnik, gemeinsam mit ihrem Partner STAHL CraneSystems, eine entscheidende Rolle. Die Haslinger Metallbau + Krantechnik aus Alderbach, im Landkreis Passau und somit aus der Region, übernahm die vollständige Planung, Fertigung, Montage und realisierte die termingerechte Inbetriebnahme im Herbst 2024. In der Schweißtechnik spielt die Haslinger Gruppe seit Jahren in der obersten Liga, ein Aspekt, der gerade bei der Herstellung der Kranbrückenträger enorm wichtig war.

Im Tandembetrieb können mit dem neuen Kransystem nun doppelte Lasten gehoben werden, also 240 t – das ist ausreichend für die Rotoren einschließlich ihrer Pole und natürlich für das komplette Laufrad. Der Tandembetrieb ermöglicht ein effizientes Handling der schweren Bauteile und ihren sicheren Transport aus der Kraftwerkshalle und über das Stauwehr bzw. die Schleusenkammern. „Früher waren für den Tandembetrieb zwei erfahrene Kranführer erforderlich, die in enger Abstimmung zusammenarbeiten mussten, um die schweren bzw. sperrigen Lasten sicher und präzise zu navigieren. Die beiden neuen Krane können jetzt nur durch einen Bediener, mittels einer Funkfernsteuerung koordiniert und gefahren werden“, erklärt der Projektleiter. Dabei können an der Fernbedienung verschiedene Betriebsarten ausgewählt werden. Die Funkfernsteuerung ist im Datenbus des Krans eingebunden. Beide Krane kommunizieren über ein Industrie-WLAN miteinander und ermöglichen so auch den Tandembetrieb durch einen Bediener.

© Wikipedia / Aconcagua

Jochenstein erzeugt bald 55 Mio. kWh mehr Strom pro Jahr

Neben dem Tausch der Laufräder werden zeitgleich auch die Transformatoren sowie die Energieableitung von den Trafos zu der Schaltanlage erneuert. Diese Maßnahmen sind Teil eines Gesamtprojekts mit einem Investitionsvolumen von 61,5 Millionen Euro. Bis 2030 wird jedes Jahr eine weitere Maschine erneuert. Nach Abschluss der Arbeiten wird Jochenstein jährlich etwa 55 Millionen Kilowattstunden mehr Strom erzeugen – das entspricht der Versorgung von rund 17.000 Haushalten. „Die Revitalisierung im Donaukraftwerk Jochenstein markiert einen bedeutsamen Schritt in Richtung einer umweltfreundlichen und nachhaltigeren Energiewirtschaft. Wir sind stolz auf die Leistung unseres ganzen Teams und die erfolgreiche Umsetzung dieses Projekts“, so VERBUND-Projektleiter Christoph Wimmer.

In den letzten Frühlingswochen 2025 stehen nun die Inbetriebsetzungsarbeiten auf dem Programm, die Schritt für Schritt von den Fachexperten und -expertinnen aus den Bereichen Maschinenbau und Elektrotechnik umgesetzt werden. Nachdem im April die ersten Trockentests und die ersten Testläufe durchgeführt wurden, stand dem ersten Synchronisieren mit dem Netz Anfang Mai nichts mehr im Weg. Dazu der Projektleiter: „Auch die Inbetriebnahme bietet heikle Momente, in denen man durchaus mitfiebert. Umso schöner, wenn – wie in unserem Fall – alles wie am Schnürchen läuft.“ Nachdem die renovierte Maschine aktuell in den Probebetrieb übergeführt wird, ist der Fokus von Projektleiter Christoph Wimmer bereits auf Maschine 2 gerichtet. Er und sein Team sind bereit für den nächsten Schritt: „Mit den Erfahrungen aus dem ersten Teilprojekt können wir zuversichtlich an die Modernisierung der zweiten Maschine herangehen.“ In fünf Jahren soll das Großprojekt abgeschlossen sein.

Erschienen in zek HYDRO, Ausgabe 3/2025