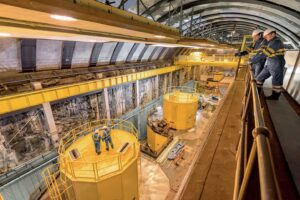

Das Beste aus 2 Welten – neues Schmierstoffkonzept für spezifische Herausforderungen in Wasserkraftwerken

Bild: © Klüber Lubrication

Wasserkraft ist eine der wichtigsten Ressourcen für erneuerbare Energie weltweit. Beim Betrieb der Wasserkraftwerke selbst gibt es jedoch Bereiche, in denen Nachhaltigkeit und Energieeffizienz optimiert werden können, damit unterm Strich sowohl die ökologische als auch die wirtschaftliche Bilanz stimmt. Oft ist die Verwendung passgenauer Spezialschmierstoffe die effektivste, kostengünstigste und zugleich einfachste Lösung. Speziell auf Wasserkraftanwendungen zugeschnittene Spezialschmierstoffe ermöglichen den Kraftwerksbetreibern, ohne kostspielige Umbauten aus der gleichen Wassermenge mehr Energie zu erzeugen und gleichzeitig den ökologischen Fußabdruck der Anlage zu verbessern.

© Adobe Stock

Eine der vielversprechendsten Neuentwicklungen in diesem Bereich sind die Hydro Lubricants von Klüber Lubrication, Schmierstoffe mit einem funktionellem Wasseranteil. Der neuartige Hydro Lubricant Klüberbio MW 0-100 wurde speziell für Anwendungen in Wasserkraftwerken entwickelt, welche in unmittelbaren Wasserkontakt stehen, also beispielsweise die Nabenschmierung des Laufrads oder des Justiermechanismus der Laufradschaufeln. Die Hydro Lubricants erfüllen die OECD-Norm für biologische Abbaubarkeit. Sie lösen sich im Fall von Leckagen vollständig im Wasser auf und hinterlassen keinen Schmier- oder Ölfilm. Eine nachgelagerte Ölsperre im Unterwasser wird damit überflüssig und eventuelle Anwohnerbeschwerden reduziert. Aber auch im Bereich der energieeffizienten Turbinenöle ist die Entwicklung weiter fortgeschritten. Durch den Einsatz eines modernen, hocheffizienten Öls können Effizienzverluste in an den Lagerstellen von Generatoren deutlich reduziert werden. Die Wahl des richtigen Turbinenöls bietet eine besonders gute Möglichkeit zur Steigerung des Wirkungsgrades der Gleitlager in Generatoren bzw. der ölgeschmierten Turbinenstütz- und -führungslager und somit der gesamten Anlage.

© fottoo/Fotolia

Mehr Nachhaltigkeit – Vorhandene Ressourcen schützen und effizient nutzen

Für Anwendungen mit Wasserkontakt ist der Einsatz eines biologisch abbaubaren „ölfreien“ Produkts besonders interessant – zum Beispiel bei Turbinen mit ölbefüllter Nabe. Speziell dafür wurde der Hydro Lubricant Klüberbio MW 0-100 entwickelt. Die innovativen Hydro Lubricants nutzen Wasser als elementaren Bestandteil des Schmierstoffs. Die Vorteile der Nutzung von Wasser als Grundstoff liegen auf der Hand. Nicht nur trägt die Verwendung eines Schmierstoffs mit funktionellem Wasseranteil anstelle von Mineralölschmierstoffen zur Schonung knapper Ressourcen bei, Wasser ist darüber hinaus leicht zugänglich und ungiftig. Die einzigartige Performance wird durch einen Mix ausgewählter Additive und Grundöle erzielt. Der neue Spezialschmierstoff ist biologisch abbaubar gemäß der Norm OECD 301 B und bietet einen hervorragenden Verschleiß- und Korrosionsschutz. Im laufenden Betrieb kann ein deutlich höherer Wassergehalt „akzeptiert“ werden als bei gewöhnlichen Ölen, da Wasser bereits zu den Bestandteilen des Produkts gehört. Der innovative Hydro Lubricant überzeugt in Dichtungsverträglichkeitstests mit den industrieüblichen NBR und FKM Materialien.

Höhere Energieeffizienz – bis zu 5 Prozent weniger Reibungsverluste in den Lagern

Herkömmliche mineralölbasierte Industrieschmierstoffe stoßen zunehmend an ihre Grenzen während der Viskositätsindex von modernen teilsynthetischen Spezialschmierstoffen immer weiter optimiert wird. Dazu kommen grundsätzliche Bedenken, da die sichere und umweltgerechte Handhabung, Nutzung und Entsorgung von mineralölbasierten Produkten oft nicht unproblematisch sind. Zudem wachsen in allen Industriebereichen die Anforderungen an den Schmierstoff und reichen von der Betriebs- und ggf. Lebensmittelsicherheit bis hin zu biologischer Abbaubarkeit, längeren Lebenszyklen der Anlagen sowie weniger Emissionen und reduziertem Energieverbrauch. Gleichzeitig hat die Leistungsfähigkeit moderner teilsynthetischer Spezialschmierstoffe ganz neue Dimensionen erreicht und die Grenzen der Belastbarkeit im Vergleich zu herkömmlichen Ölen verschoben. So wurde das neue Turbinenöl Klüberoil EE 1-46 speziell zur Schmierung der Gleitlager in Wasserkraftanlagen entwickelt. Simulationen der Performance bei einem namhaften OEM aus der Branche haben ergeben, dass der innovative Spezialschmierstoff die auftretenden Reibungsverluste in den Lagern der Turbinen und Generatorenwelle reduziert – was sich direkt in der Menge des im Wasserkraftwerk produzierten Stroms widerspiegelt. Da sich jede produzierte Kilowattstunde im Jahresabschluss niederschlägt, kann der Wechsel zu einem anderen Öl, welches auf den neusten Forschungserkenntnissen basiert, zu mehr Einnahmen führen. Dies sollte auch im Falle einer Revision bedacht werden, die das Ziel hat, die einzelnen Baugruppen des Kraftwerks wieder auf den neusten Stand der Technik zu bringen. Neben dem störungsfreien Betrieb für die nächsten Jahrzehnte soll dabei natürlich auch die Effizienz verbessert werden. Gerade bei der Wahl des Turbinenöls wird jedoch häufig auf Innovation und Effizienz verzichtet, sondern im Gegenteil auf Produkttypen und -konzepte zurückgegriffen, die noch aus der Zeit der Inbetriebnahme vor möglicherweise mehreren Jahrzehnten stammen. Ein modernes Hochleistungsöl wie Klüberoil EE 1-46 sorgt für eine hohe Anlagen- und Energieeffizienz über einen weiten Temperaturbereich. Da es die Anforderungen der DIN 51515-2 an einen erhöhten Verschleißschutz übertrifft, trägt es auch dazu bei, Wirkungsgradverluste bei Gleitlagern zu reduzieren. Das Öl wird auch für die zur Schmierung in Dampfturbinen, stationären Gasturbinen sowie Generatoren, Turboverdichtern, Pumpen und Getrieben verwendet. Das Konzept ist auf die Verträglichkeit mit Gleitlagermaterialien abgestimmt. Für jede Schmierstelle in einem Wasserkraftwerk den richtigen Schmierstoff – das trägt dazu bei, Verschleiß zu vermeiden und ermöglicht eine lange Lebensdauer der Anlagen. Mit Produktionswerken in München und Salzburg entwickelt und produziert der Schmierstoffexperte Klüber Lubrication aus München seit über neunzig Jahren hocheffiziente Spezialschmierstoffe für alle Industriebereiche und ist führend, wenn es darum geht, passgenaue Lösungen für spezifische Probleme zu finden.

© Klüber Lubrication

Energieeffizient, nachhaltig, unschädlich: Hydro Lubricants – die Schmierstoffe der Zukunft

Angesichts wachsender Ansprüche an Schmierstoffe hinsichtlich Leistungsfähigkeit, Energieeffizienz und Umweltverträglichkeit wird bereits heute der Bedarf an neuartigen, komplett auf nachwachsenden Rohstoffen basierenden Schmierkonzepten deutlich. Auf der Suche nach einem Material, das die hohen Anforderungen erfüllt, ist Wasser ein visionärer, aber dennoch offensichtlicher Rohstoff. Wasser bietet gegenüber den heutigen ölbasierten Schmierstoffen zahlreiche wichtige funktionale Vorteile: Es ist nachhaltig, weltweit verfügbar, nicht toxisch und nicht brennbar. Auf Basis dieser Überlegung hat Klüber Lubrication ein Konzept entwickelt, das das Potenzial hat, die Zukunft der Spezialschmierstoffe zu revolutionieren. Den Tribologieexperten ist es gelungen, homogene Schmierstoffe mit funktionellen Wasseranteilen zu entwickeln: die Hydro Lubricants. Durch Additive im Schmierstoff konnten die physikalischen Grenzen und biologischen Aspekte wie Verdampfungs- und Gefrierpunkt, Oxidation oder mikrobiologischem Wachstum von Wasser verschoben und die wasserspezifischen Effekte positiv nutzbar gemacht werden. Durch den natürlichen Kühlungseffekt von Wasser können die Hydro Lubricants die Temperaturen im Schmierkontakt effektiv senken und so die Energieeffizienz sowie die Lebensdauer des Bauteils steigern. Beispielsweise kann bei der Verwendung eines Hydro Lubricants mit einer im Vergleich zu einem Mineralölprodukt höherer Wärmekapazität die benötigte Kühlleistung durch einen Ölkühler reduziert werden. Hydro Lubricants bieten eine nachhaltigere Lösung und sind potenzielle Kandidaten für eine Vielzahl industrieller Anwendungen, bei denen insbesondere große Energieeinsparungen erforderlich sind.

Autor: Joachim Leinfelder, Sales Development Manager Hydropower bei Klüber Lubrication München