Modaltest an Wasserturbinenbechern: TIWAG und Dewesoft optimieren Schwingungsverhalten durch präzise Modalanalyse

Bild: © Dewesoft

TIWAG, bekannter österreichischer Kraftwerksbetreiber und führender Energiedienstleister in Tirol, ersuchte Dewesoft um Unterstützung bei der Validierung einer neu konzipierten Wasserturbine. Aufgrund von Verschleiß und wiederholten Sanierungen an den Laufrädern hat sich TIWAG entschlossen, neue Laufräder zu beschaffen. Die nötigen Festigkeitsnachweise inkl. einer numerischen Modalanalyse wurden bereits vom Hersteller im Vorfeld der Messung durchgeführt. Dewesoft lieferte eine effektive Feldlösung für die schnelle Validierung der Modalparameter der Turbine und die Speicherung der Daten zu Nachweiszwecken im Falle zukünftiger Probleme.

© Dewesoft

Intermittierender Turbinenbetrieb verändert Belastungszyklen

Grundsätzlich wird der Betrieb eines Wasserkraftwerks heute vollautomatisch von den Bedingungen am Strommarkt gesteuert. Das bedeutet, dass der klassische Dauerbetrieb zumeist in intermittierende Hochläufe übergegangen ist. Diese Betriebsweise hat naheliegender Weise Einfluss auf die Lebensdauer und erfordert demnach heute auch einen detaillierteren Einblick in das Zusammenspiel der Komponenten.

Ein nicht zu unterschätzender Faktor im Hinblick auf die Betriebssicherheit einer Wasserkraftanlage stellt dabei das Thema der Eigenfrequenzen dar. Schließlich verursacht jeder Antrieb Schwingungen bei der Wellendrehzahl, darüber hinaus auch deren Vielfachen, die im Fachjargon „Harmonische“ genannt werden. So liegt die Eigenresonanzfrequenz der Becher des Pelton-Laufrads üblicherweise höher, jedoch können höhere Vielfache der Wellendrehzahl genau die Becherfrequenzen anregen. Wird die Maschine länger in diesem Resonanzpunkt betrieben, entstehen Schwingungen mit hoher Intensität, die verstärkte Materialermüdung und in Folge Materialbruch und Totalausfall verursachen.

Neues Laufraddesign mit modifizierter Resonanzfrequenz

Mit einem Problem dieser Art sah sich der westösterreichische Kraftwerksbetreiber TIWAG konfrontiert, der mit der Bitte um Unterstützung bei der Validierung eines neu konzipierten Wasserturbinenmodells an den international agierenden Technologiekonzern Dewesoft herantrat. Das Design musste verändert werden. Das neu designte Laufrad weist nun einen Durchmesser von etwa 4 Metern auf und wiegt 10 Tonnen. Es ist mit 23 Bechern ausgestattet, wird von sechs Düsen mit einem Druck von etwa 120 bar angetrieben, läuft mit einer Nenndrehzahl von 500 U/min und ist auf eine Leistung von 250 MW ausgelegt. Die Ingenieure der TIWAG brauchten eine Lösung für die Validierung der Modaleigenschaften des neuen Turbinendesigns mit modifizierter Becherform. Diese Änderung sollte den geforderten Sicherheitsabstand von 10 Hz zwischen den Anregefrequenzen aus dem Maschinenbetrieb und den maßgeblichen Becher-Eigenfrequenzen sicherstellen. Weiters wurden die neuen Laufräder aus Schmiedescheiben gefräst, während die alten gegossen wurden. Dadurch sollten Streuungen in den Bechereigenfrequenzen geringer ausfallen.

Dewesoft bot eine effektive Feldlösung für die Validierung der Modaltests und -analyse des Turbinendesigns und die Speicherung der Daten zu Nachweiszwecken im Falle zukünftiger Probleme. Das Dewesoft-Messsystem ermöglicht eine mobile Messung vor Ort, die intuitive Software-Oberfläche und geführte Testroutine helfen Zeit zu sparen. Die hohe Auflösung liefert aussagekräftige Ergebnisse, und durch die visuelle Animation der Schwingbewegung kann verifiziert werden, dass es sich bei den Einzelmessungen tatsächlich um die Becher-Eigenfrequenzen handelt.

Systemaufbau: Messhardware und Software im Überblick

Hardware

- Dewesoft SIRIUSi in kundenspezifischer Ausführung mit 2xACC, 2xACC+, 2xHV und 2xMULTI: 8-kanaliges isoliertes Datenerfassungssystem mit USB2-Schnittstelle

- Endevco 2302-100 (Empfindlichkeit: 22,7 mV/N): Impulshammer

- PCB 352A56 (Empfindlichkeit: 99,3 mV/g): Beschleunigungssensor

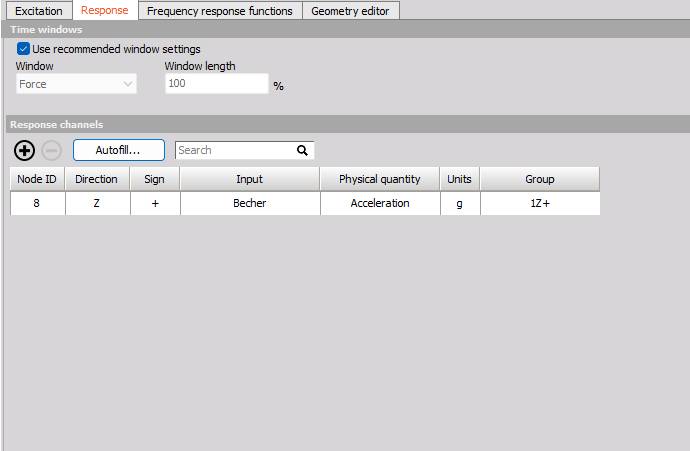

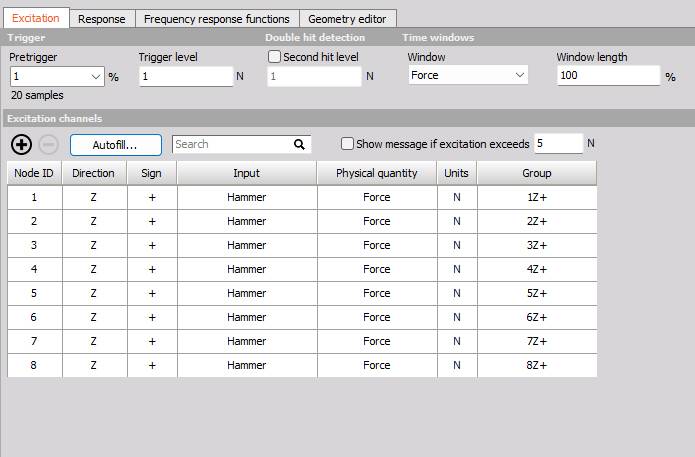

Software

- DewesoftX: Prüf- und Messdatenerfassungssoftware für Datenaufzeichnung, Signalverarbeitung und Datenvisualisierung

- DewesoftX-DSA: Softwarepaket mit Modaltest-Option, OPT-MODAL-TEST

Impulshammer-Modaltest zur schnellen Validierung

In diesem Fall betrachteten wir einen Impulshammer- oder experimentellen Modaltest als angemessene Testmethode. Diese Methode hat den Vorteil, dass nur ein Minimum an Ausrüstung benötigt wird, nämlich ein Impulshammer und ein Sensor.

Beim Anschlagen mit dem Impulshammer stellte sich heraus, dass die Eigenfrequenzen der 23 Laufradbecher bei etwa 780 Hz lagen. Aufgrund der Fertigungsgenauigkeit der Turbine lagen sie sehr nahe beieinander, und die Phase drehte sich in einem engen Frequenzbereich mehrmals.

Hohe Frequenzauflösung für präzise Ergebnisse

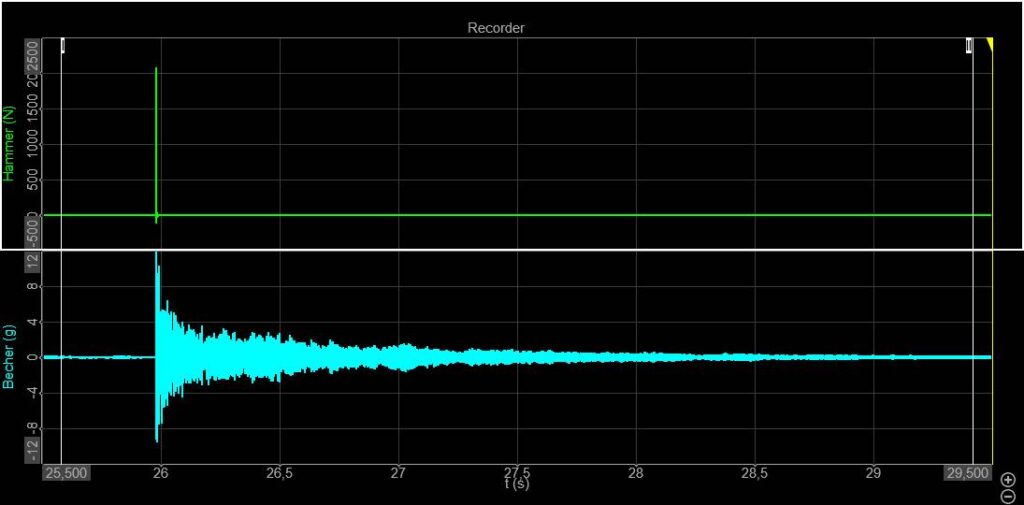

Die Wahl der Abtastrate (5000 Hz) und der Linienauflösung (8192 Linien, df = 0,305 Hz) war der kritischste Aspekt. Wir mussten beide Einstellungen aufeinander abstimmen und gleichzeitig die resultierende Messzeit für jeden Schlag im Auge behalten. Sie durfte nicht zu lang sein.

Die verwendete Frequenzauflösung erforderte die Erfassung einer recht großen Datenmenge und eine relativ lange Messzeit für die Berechnung einer FFT (t = 1 / df = 1/0,305 Hz = 3,28 s). Da die massive Stahlkonstruktion eine geringe Dämpfung aufweist, hielt die als Ton wahrnehmbare Schwingung nach jedem Hammerschlag einige Sekunden an. Deshalb war es auch wichtig, zwischen den einzelnen Schlägen ausreichend Zeit verstreichen zu lassen.

Geometriemodell und Datenerhebung

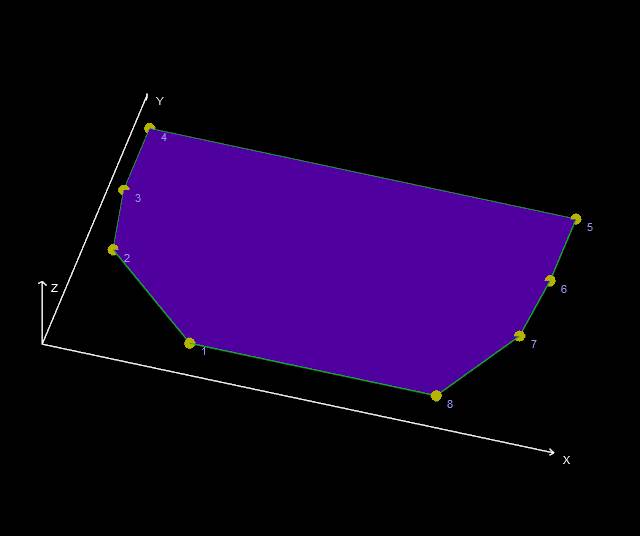

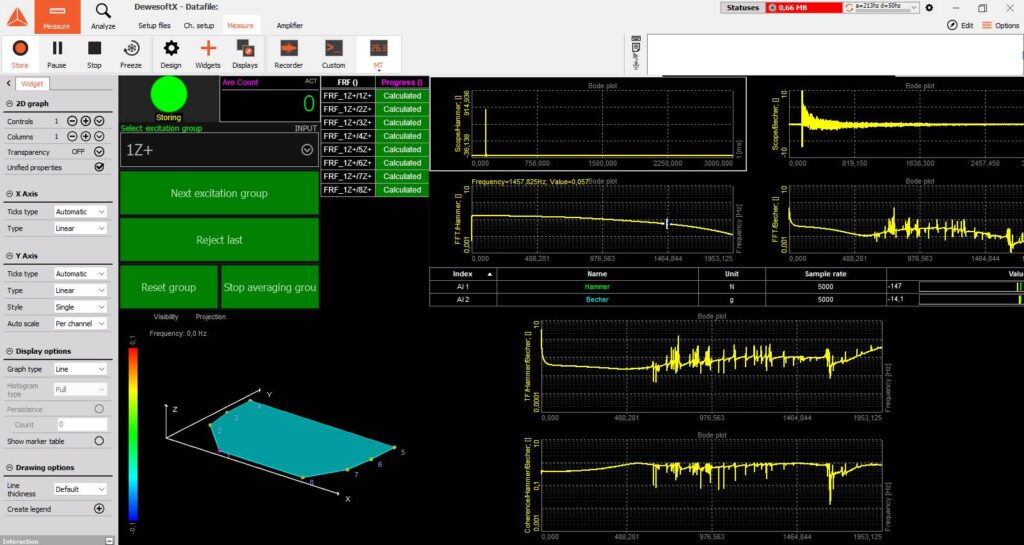

Im Modalgeometrie-Editor der Software vereinfachten wir die Becher zu einer 2D-Form mit acht an der Oberkante angeordneten Anregungspunkten. Zur korrekten Visualisierung und Schattierung der Bewegung verbanden wir diese Punkte durch Linien.

Der Beschleunigungssensor wurde an Punkt 8 angebracht, während wir im Rahmen der Routine mit dem Hammer von Punkt 1 zu Punkt 8 wanderten. Um den Erhalt eines brauchbaren Durchschnittsergebnisses zu gewährleisten, wurde jeder Messpunkt je drei Mal mit einem Hammerschlag angeregt. Auf diese Weise erstellten wir für jeden Becher eine neue Datendatei.

Echtzeit-Monitoring im Messbildschirm

Die Anzeige im Screenshot links unten wird standardmäßig sofort nach Beginn der Messung automatisch generiert. Der Messbildschirm ermöglicht die Echtzeitvalidierung der Anregungs- und Antwortsignale im Zeit- und Frequenzbereich zur schnellen Identifizierung von Doppelschlägen und Wiederholungen sowie zur Kontrolle von Übertragungsfunktion und Kohärenz. Die Software markiert den aktuell gemessenen Punkt in Rot. Die Geometrie kann per Maus in 3D gedreht werden, und es stehen mehrere Visualisierungsoptionen wie Draufsicht, Seitenansicht, orthogonale Ansicht und unverformte Form im Hintergrund zur Verfügung.

Modalanalyse: Übertragungsfunktionen im Bode-Diagramm

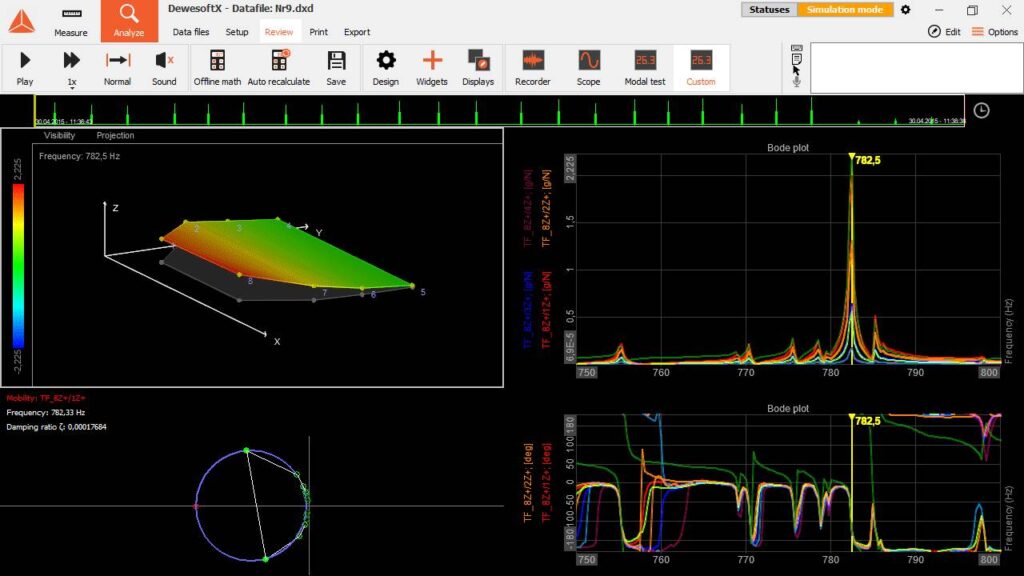

Nach Abschluss der Messungen wechselten wir zum vordefinierten Bildschirm „Modaltest – Analyse“, um alle Übertragungsfunktionen – die Amplituden und die Phasen – in einem Bode-Diagramm zu untersuchen. Wenn sich die Phase um 180 Grad dreht und die Amplitude maximal ist, deutet dies auf eine Resonanz hin.

© Dewesoft

Modalkreise und Dämpfung – Fokus auf erste Mode bei 780 Hz

Das Spektrum zeigte zahlreiche Resonanzen in einem schmalen Band (In der Abb. unten ist von 750–800 Hz gezoomt). Zu diesem Zeitpunkt waren wir hauptsächlich an unserer ersten Mode bei etwa 780 Hz interessiert. Hier erleichtert die lineare Skalierung der y-Achse das Auffinden des dominanten Peaks.

Der Modalkreis bot die Möglichkeit zum Erhalt genauerer Ergebnisse aus unserem experimentellen Modaltest. Er interpoliert zwischen den FFT-Linien. Die Strukturanimation zeigt eine sehr schöne Darstellung der ersten Mode (Auf-/Abwärtsbewegung der Becher, unverformte Struktur in hellgrau). Beachten Sie den geringen Dämpfungsfaktor, der durch die massive Stahlstruktur bedingt ist.

Schnell, kompakt, zuverlässig

Die Messungen an allen 23 Bechern ergaben eine durchschnittliche Resonanzfrequenz von 782,5 ±3,9 Hz. Die Einzelmessungen ermöglichen die Identifikation jener Becher, die ggf. einer Nachbearbeitung bedürfen, um den geforderten Sicherheitsabstand zu den Maschinen-Anregefrequenzen herzustellen („Verstimmung“ durch z.B. Materialabtrag mittels Schleifen). Der gesamte Messvorgang, einschließlich des Aufbaus, nahm nur etwa zwei Stunden in Anspruch, und die TIWAG freut sich darauf, diese einfache Lösung im täglichen Betrieb einzusetzen.

„Bei Verwendung des vorherigen Messsystems war unser Kofferraum immer mit Geräten und Kabeln vollgestopft“, berichten die TIWAG-Messtechniker. „Das Dewesoft-System bietet eine viel kompaktere und robustere Lösung. Und die Durchführung der Tests geht viel schneller und macht mehr Spaß!“

Die Messung ist vor einigen Jahren durchgeführt worden. Inzwischen wurden viele Turbinen mit dieser Methode gemessen.

Text: Dewesoft

Erschienen in zek HYDRO, Ausgabe 2/2025